日本大隈_OKUMA 5轴数控立式加工中心MU-500

品牌:OKUMA(大隈)

型号:G61C425920F024

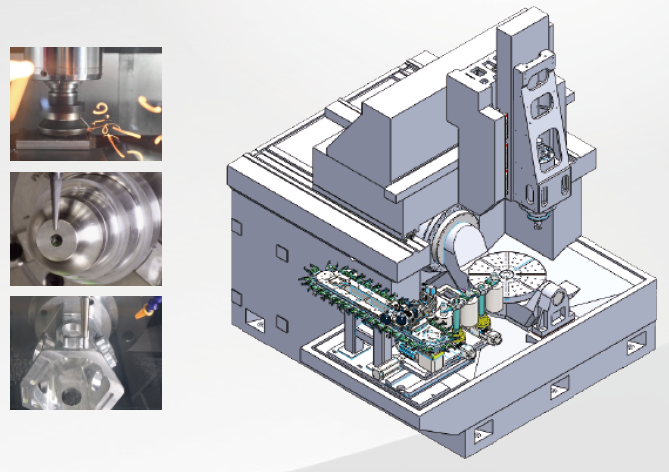

超高速全直驱五轴加工中心

行业与应用

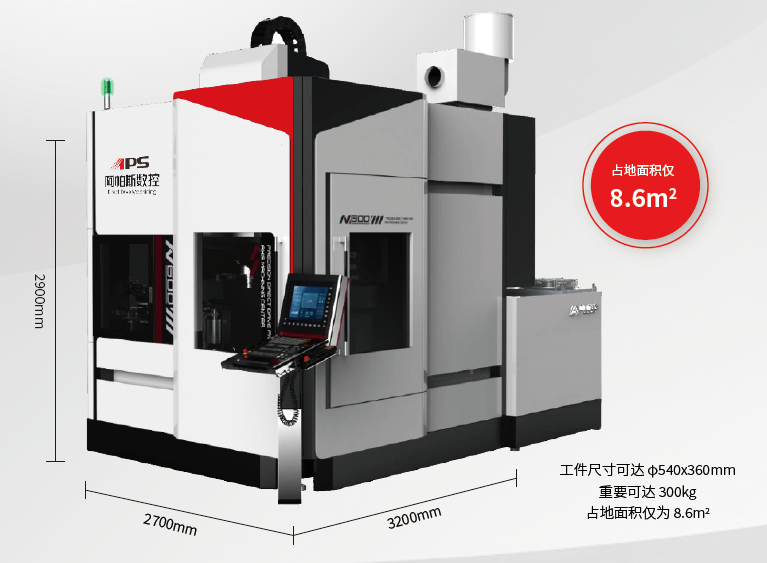

阿帕新一代的U600S机型,采用更大行程,最大限度地增加机床通用,可为您提供优异的性能,可实现重切削、高速精切削、微米进给切削全功能;适用于民用航空航天、船舶制造、精密模具、精密零件等领域。

工件名称:叶轮

加工材料/硬度:Al7075

工件尺寸:Ø220*112mm

加工时间:7h30min

加工亮点:轮廓精度<20μm,加工效率比丝杆机提高一倍

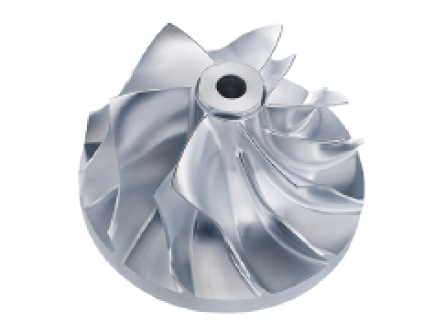

工件名称:叶轮

加工材料/硬度:Al7075

工件尺寸:Ø60*40mm

加工时间:2min9s

加工亮点:效率高,表面质量好Ra 0.6

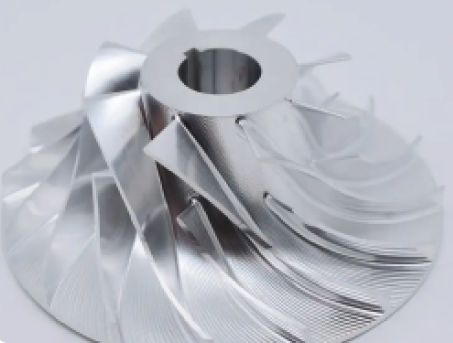

工件名称:叶轮

加工材料/硬度:钛合金小叶轮

工件尺寸:Ø60*40mm

加工时间:25min38s

加工亮点:效率高,表面质量好Ra 0.6

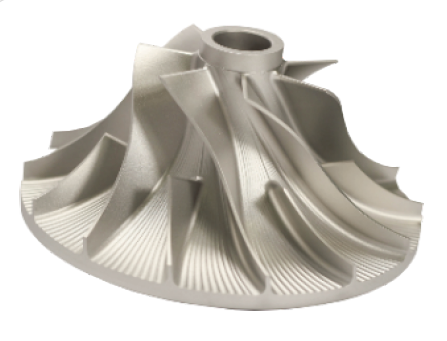

工件名称:叶轮

加工材料/硬度:Al7075

工件尺寸:Ø280*120 mm

加工时间:8h09min

加工亮点:加工效率高,表面质量好

工件名称:高温合金叶盘

加工材料/硬度:GH4169

工件尺寸:Ø148*36 mm

加工时间:51h8min

加工亮点:表面质量好

工件名称:叶轮

加工材料/硬度:TC4

工件尺寸:Ø148*36 mm

加工时间:16h16min

加工亮点:动态响应快,效率高

工件名称:叶轮

加工材料/硬度:Al7075

工件尺寸:Ø260*100 mm

加工时间:12h32min

加工亮点:叶片高度与厚度比>35:1,表面质量好

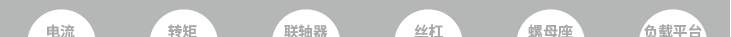

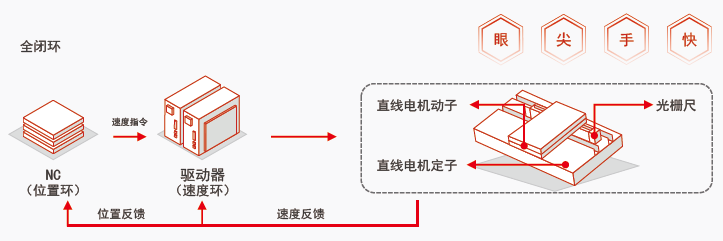

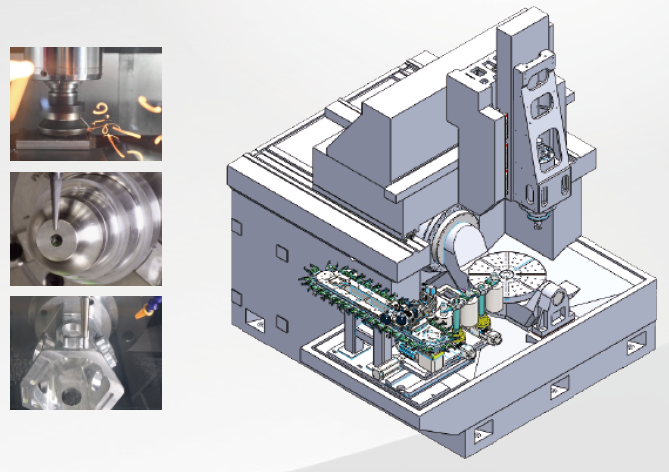

直驱技术及其优势

直驱技术是指利用电磁技术直接将电能转换为直线运动或者旋转运动机械能,不需要任何中间传动机构。直驱的特点是结构简单、无磨损、噪声低、维护方便等。

直驱技术常用的产品包括直驱直线电机和直驱旋转电机。分别实现直线运动和旋转运动。

借助 20 年的直线电机设计和应用经验,阿帕斯数控成立伊始就致力于将直驱电机应用于数控机床。

相比较传统伺服电机+丝杠结构,直驱电机的应用使得数控机床在加工效率、精度和精度寿命都有极大的提升。

传统伺服 + 丝杠结构

旋转电机的扭矩

通过多次转换

才能推动负载

响应性滞后

精度损失大

直驱结构

直线电机推力

直接作用于负载

响应性提高

精度损失小

直驱伺服的优势图解

传统伺服

直驱电机

| 高速 | 快移速度60 ~90 m/min; 最大加速度 ≥1g |

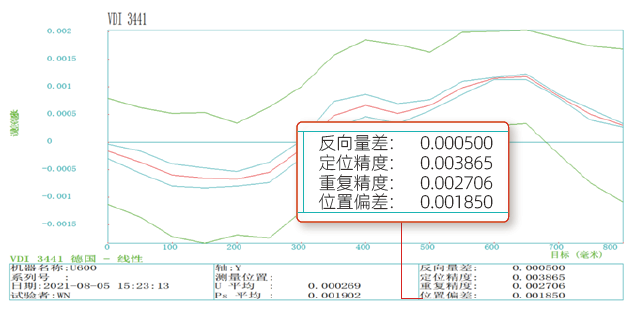

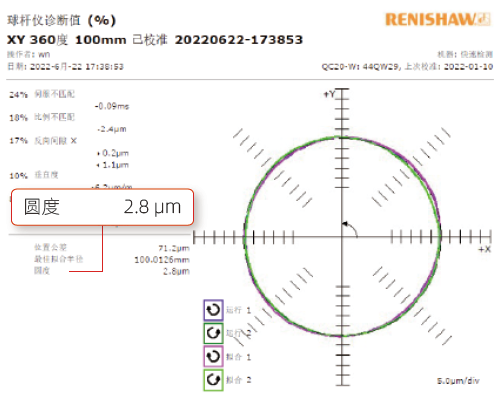

| 高精 | 定位精度<5 μm, VDI3441 标准; 重复定位精度 < 3μmVDI3441标准;真圆度<5μm @R100, F4000 ; |

| 重切削 | 去除率可达500cc/min( 以 HSK - A63为例) |

| 更长精度寿命 | 无丝杠磨损,定位精度保持时间可达 10 年 |

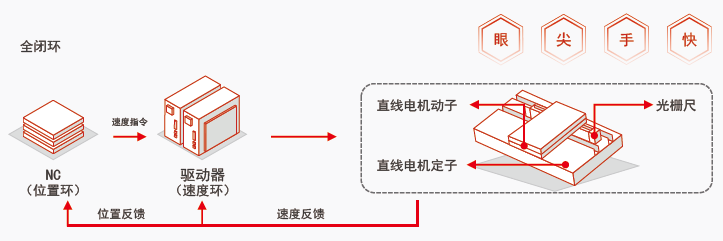

全球首发超高速全直驱五轴加工中心U600S

紧凑型高效铣削中心

高精度

五轴联动加工

轮廓精度 ± 0.020 mm

高去除量高

500cc/min的单刀粗加工去除能力,粗加工能力超越普通同型号五轴机床100 % 以上。

高效率

1g加速度+20 m/min切削速度,综合切削效率超越传统驱动方式的同型五轴机床 100 %。

高精度、高刚性与稳定性的结构设计

全直驱结结构

五轴全直驱结构

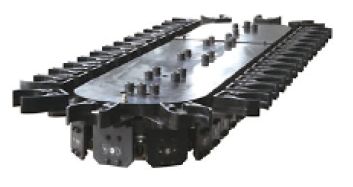

排屑设计

漏斗 + 链排式排屑结构

更大加工区域

X轴/Y轴/Z轴行程:700/600/500mm

龙门双驱结构

Y向采用双轨龙门双驱结构误差可控制在5微米以内重切削、高精密切削在同一台机上轻松实现

高性能铣削

高性能的电主轴和HSK-A63刀柄

矿物铸造床身

极佳的抑振能力,最大程度提高机床刚性和精度

数控系统

TNC 640 是海德汉新一代数控系统,适用于高性能铣削类机床和铣车复合机床,具备诸多创新的智能制造功能:高级动态预测(ADP)、动态高效、动态高精等功能可以大幅提高加工效率和表面光洁度,智能防碰撞功能可靠地避免机床碰撞故障。TNC 640 硬件系统基于全新设计和全数字化平台。所有部件全部通过纯数字接口连接。全数字系统是高精高表面质量和高速加工的最佳选择。

最佳的运动控制

较短的块处理时间

特殊的控制策略

达到极高的加工速度和最佳的轮廓精度

实时 OEE(设备综合效率)监测

阿帕斯数控自主开发了基于浏览器访问的加工厂实时 OEE 监测系统,可以实时通过电脑、手机等等随时查看设备的工作状态、加工效率、产能及历史记录,是中小型加工企业的低成本工业 4.0 技术应用理想方案。

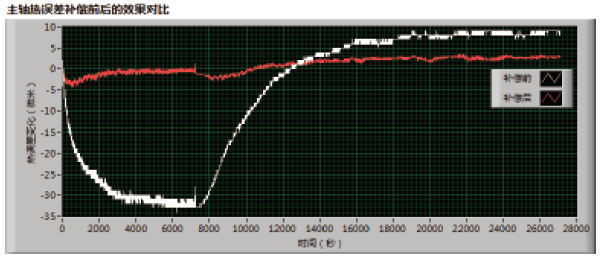

热补偿系统

阿帕斯数控全系列机床均可选配专用热补偿系统,功能包括主轴热伸长补偿、结构补偿。阿帕斯数控专用热补偿系统利用分布于机床本体、主轴内部的各个高精度、高灵敏度温度传感器,实时感测主轴、机床结构以及环境的温度变化,配以为每台机器量身定制的热力学补偿算法,将因为温度引起的结构变形通过数控系统的实时补偿功能加以修正,实现温度变而位置不变的目标,进而实现机器在全时、全域的刀尖动态精度都处于设定的公差范围内,实现客户所需要加工精度。

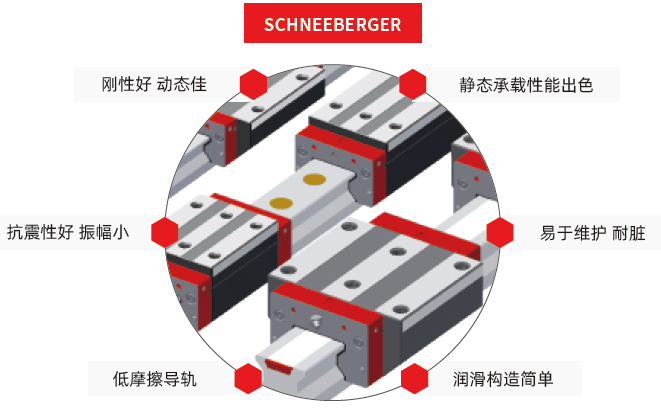

导轨

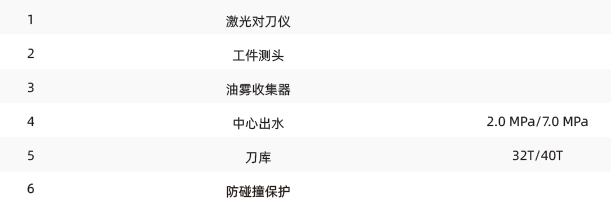

刀库

| 刀库类型 | 平置式刀库 | |

| 刀柄类型 | HSK- A63 | |

| 刀库容量 | T | 32/40 |

| 选刀方式 | 固定位置 | |

| 最大刀具直径(有邻刀) | mm | 75 |

| 最大刀具直径(无邻刀) | mm | 120 |

| 最大刀具长度 | mm | 300 |

| 最大刀具重量 | kg | 8 |

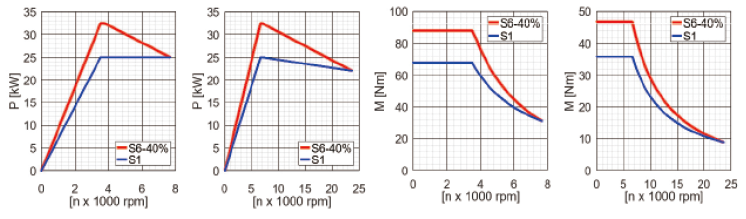

高性能主轴

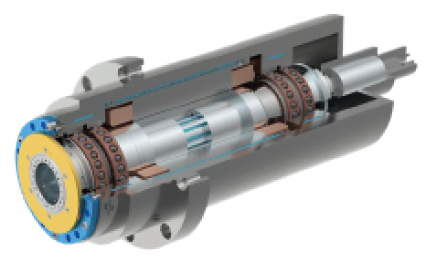

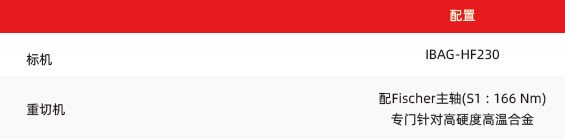

IBAG 电主轴

配置高性能 IBAG 电主轴,一机可完成超高速切削和高表面质量的铣削加工任务。主轴结构尺寸更紧凑,前后轴承的跨距小,旋转部件的刚性自然更好,采用市面上商品化最好的SNFA及FAG陶瓷轴承。

具有良好的切削精度和表面质量。

具有大尺寸、高刚性轴承,保证重载的切削能力。

油气润滑方式:高速、重载切削情况下主轴轴承冷却效果好,热伸长小,有效延长主轴使用寿命。

| 最高转速 | r/min | 24000 | |

| 刀具类型 | HSK-A63 | ||

| 主轴功率 | S1/S6-40% | kW | (Y)25/33 —(△)25/33 |

| 主轴扭矩 | S1/S6-40% | Nm | (Y)68/89.5 —(△)35.8/47.3 |

| 润滑方式 | 油气润滑 | ||

| 冷却方式 | 变频水冷 |

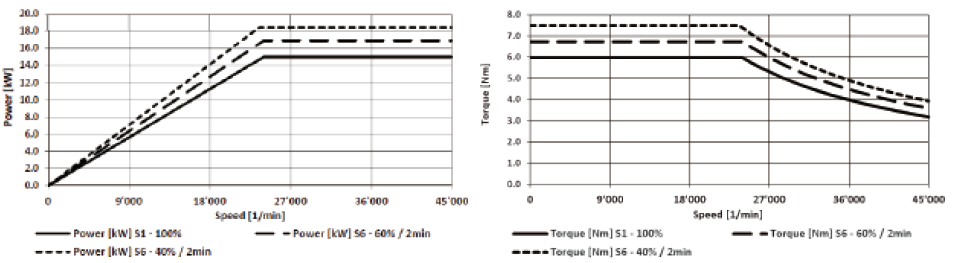

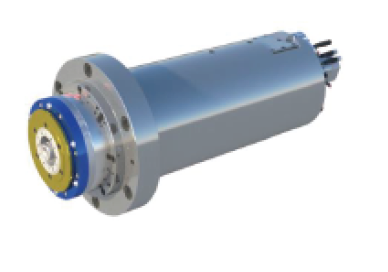

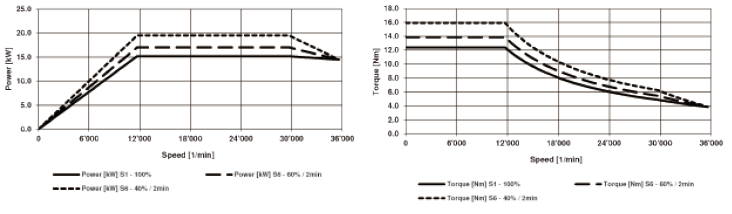

FISCHER 电主轴:36000 转, 45000 转, CSC 轴芯冷却

| 最高转速 | r/min | 45000 | |

| 刀具类型 | HSK-E40 | ||

| 主轴功率 | S1/S6-40% | kW | 15/18.5 |

| 主轴扭矩 | S1/S6-40% | Nm | 6/7.5 |

| 润滑方式 | 油气润滑 | ||

| 冷却方式 | 变频水冷 |

| 最高转速 | r/min | 36000 | |

| 刀具类型 | HSK-E50 | ||

| 主轴功率 | S1/S6-40% | kW | 15.2/20 |

| 主轴扭矩 | S1/S6-40% | Nm | 12.1/15.9 |

| 润滑方式 | 油气润滑 | ||

| 冷却方式 | 变频水冷 |

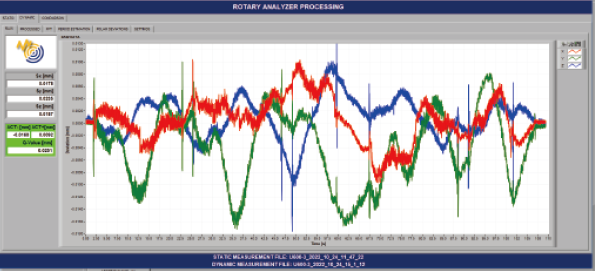

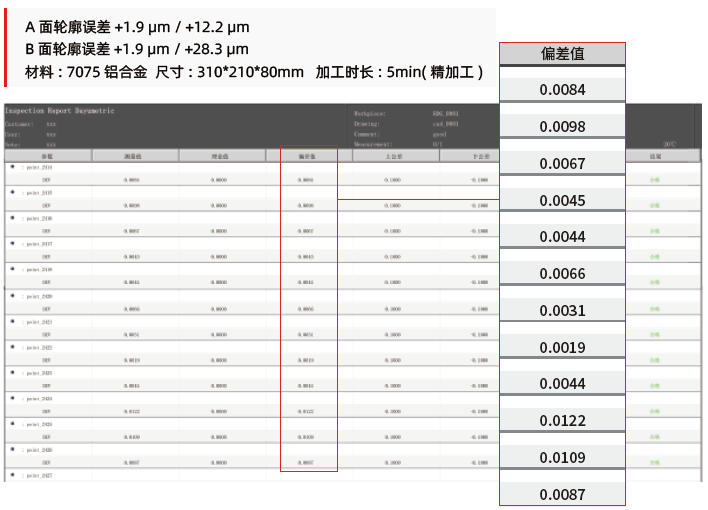

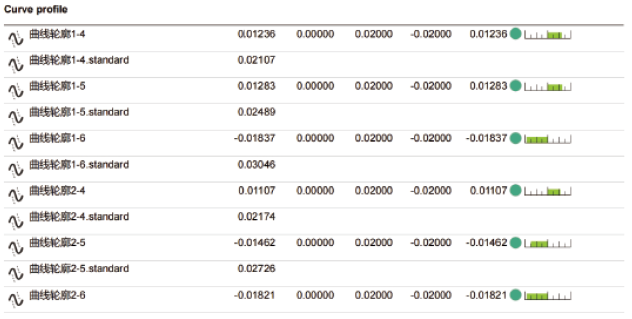

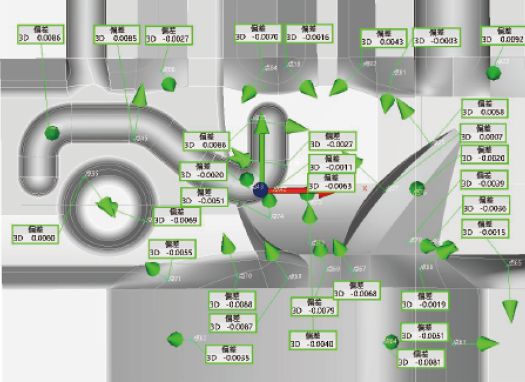

本机报告及数据

激光精度报告

球杆测试报告

R-test 报告

空间精度 - 16 μm / + 9.2 μm

S 件检测报告

叶轮检测报告

曲线轮廓 最大上偏差 + 12.83 μm 最大下偏差 - 18.37 μm

材料: 7075铝合金尺寸: Φ216*119mm 加工时长:8.5h

奔驰件检测报告

轮廓精度: +9.2 μm/-8.8 μm

材料: H13(50HRC)钢尺寸: 210*145*50mm 加工时长: 4h13min

配置及技术参数表

| 行程 | ||

| X/Y/Z | mm | 700 / 600 / 500 |

| 主轴鼻端至工作台面 | mm | 150 - 650 |

| 直驱转台 | ||

| A轴行程 | deg | ±120 |

| C轴行程 | deg | N*360 |

| C轴台面直径 | mm | 540 |

| 最大承重 | kg | 300 |

| 进给速度 | ||

| G0进给速度(X / Y / Z) | m/min | 60 / 60 / 60 |

| G0进给速度(A / C) | rpm | 60 / 100 |

| 加速度(X / Y / Z) | m/s2 | 10 / 10 / 10 |

| 主轴 | ||

| 主轴传动方式 | 电主轴 | |

| 主轴最高转速 | rpm | 24000 |

| 主轴内锥 | HSK-A63 | |

| 主轴电机功率 (S1 / S6 - 40%) | kW | 25 / 33 |

| 主轴电机扭矩 (S1 / S6 - 40%) | Nm | 68 / 89.5 |

| 刀库 | ||

| 刀库类型 | 平置式刀库 | |

| 最大刀具数 | T | 40 |

| 选刀方式 | 固定刀位 | |

| 刀具最大直径 (相邻有刀 / 无刀) | mm | 75 / 120 |

| 刀具最大长度 | mm | 300 |

| 刀具最大重量 | kg | 8 |

| 电源/气源 | ||

| 电源 | 380V 50Hz 45kVA | |

| 气源 | 0.6MPa 700L/min | |

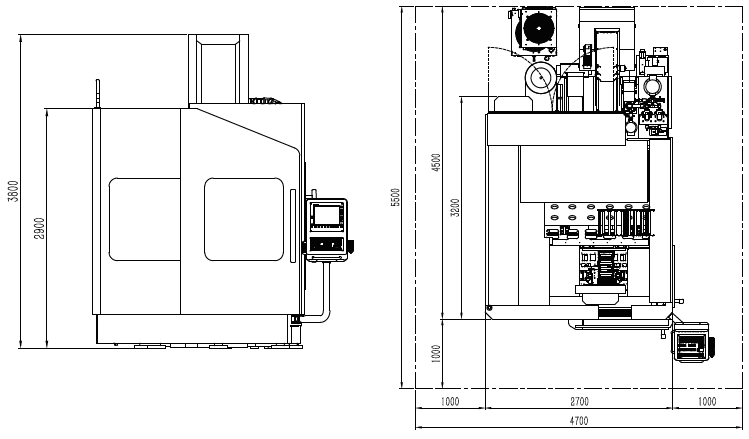

| 设备重量尺寸 | ||

| 尺寸 (宽×深×高) | mm | 2700 x 3200 x 3800 |

| 重量 | kg | 17000 |

| 数控系统 | 海德汉TNC640 |

平面图

选配功能

选配件

思诚资源为您提供:APLOS_阿帕斯精机U600S-超高速全直驱五轴加工中心的采购报价、G655C436F38499型号参数、规格图片、PDF画册等资料,如您想了解更多关于正品品牌的其他加工中心资料与产品货期库存、行情价格,就在思诚资源MRO商城。

备注:因厂家会在没有任何提前通知的情况下更改产品包装、产地或者一些附件,本公司不能确保客户收到的货物与思诚资源网站提供的产品图片、产地、附件说明等完全一致。若本网站没有及时更新,敬请谅解!