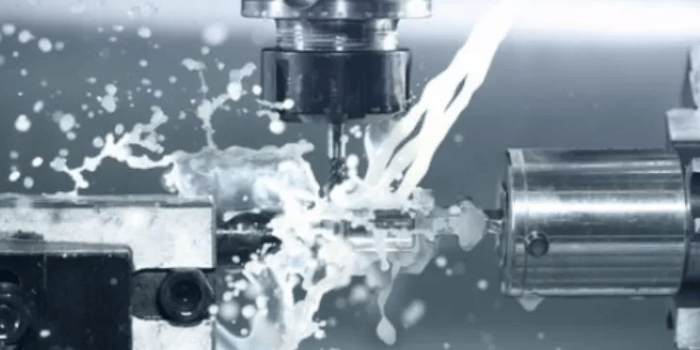

切削液在金属加工中扮演着至关重要的角色,它能有效降低切削温度、润滑刀具和工件、提高加工质量和效率。切削液的粘度是影响其性能的关键参数之一。很多人对切削液的粘度是多少这个问题感到困惑。今天我们就来深入探讨一下这个问题,并解读粘度如何影响加工性能。

一、切削液粘度的概念

1、粘度是衡量流体抵抗变形能力的一个指标。简单来说,就是液体流动的难易程度。粘度高的液体流动比较缓慢,像蜂蜜;粘度低的液体流动比较快,像水。

2、切削液的粘度通常用运动粘度来表示,单位是厘斯托克斯(cSt)。运动粘度与动力粘度是相关的,动力粘度单位是帕斯卡秒(Pa·s),它们之间的换算需要知道切削液的密度。

二、切削液粘度值的范围

1、切削液的粘度并没有一个固定的值,它会根据切削液的种类、浓度、温度等因素而变化。一般来说,切削液的运动粘度在5 cSt到50 cSt之间。当然,也有一些特殊用途的切削液粘度会超出这个范围。

2、例如,用于磨削的切削液粘度通常较低,而用于深孔钻削的切削液粘度通常较高。这是因为不同的加工方式对切削液的润滑和冷却性能有不同的要求。

三、粘度对加工性能的影响

1、润滑性能:合适的粘度可以保证切削液在刀具和工件之间形成有效的润滑膜,减少摩擦和磨损。

2、冷却性能:切削液的粘度会影响其带走切削热的能力。粘度过高会阻碍切削液的流动,降低冷却效果;粘度过低则容易被甩飞,也无法有效冷却。

3、排屑性能:切削液的粘度会影响其带走切屑的能力。合适的粘度可以保证切屑被有效地带走,防止切屑堵塞和二次切削。

4、表面质量:切削液的粘度会影响加工表面的光洁度。合适的粘度可以获得更好的表面质量。

四、如何选择合适的切削液粘度

1、根据加工方式选择:不同的加工方式对切削液的粘度有不同的要求。例如,磨削需要低粘度切削液,而深孔钻削需要高粘度切削液。

2、根据加工材料选择:加工不同的材料需要选择不同粘度的切削液。例如,加工硬度高的材料需要选择高粘度切削液。

3、根据加工条件选择:加工速度、进给量等加工条件也会影响切削液粘度的选择。

五、切削液粘度的测量方法

1、切削液的粘度可以使用粘度计进行测量。常用的粘度计有旋转粘度计、毛细管粘度计等。

以下是您可能还关注的问题与解答:

Q:切削液的浓度如何影响粘度?

A:一般来说,切削液的浓度越高,粘度越高。

Q:切削液的温度如何影响粘度?

A:一般来说,切削液的温度越高,粘度越低。

Q:如何控制切削液的粘度?

A:可以通过调节切削液的浓度和温度来控制其粘度。

切削液的粘度是影响加工性能的关键参数之一。选择合适的切削液粘度,对于提高加工效率和质量至关重要。希望本文能够帮助您更好地理解切削液粘度的重要性,并在实际应用中做出正确的选择。