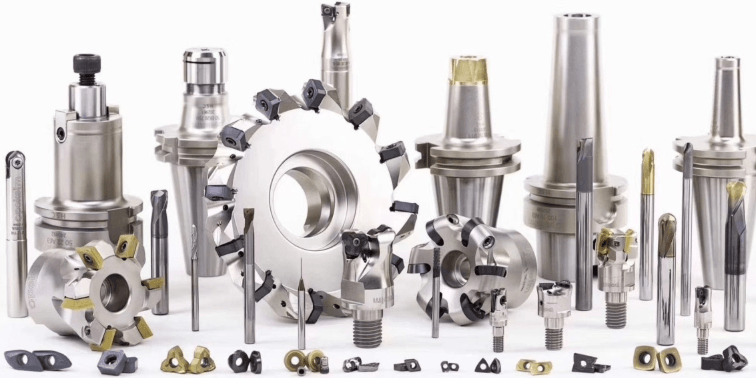

工欲善其事,必先利其器。在机床加工中,刀具的选择至关重要,它直接影响加工效率、工件精度以及表面质量。本次我们就来详细探讨一下机床加工工具的选择,从材料、精度和切削参数等方面进行全面分析,助您轻松选择合适的刀具。

一、根据加工材料选择刀具材料

1、加工普通钢材:可选用高速钢刀具,价格相对较低,也比较耐用。例如,常用的W18Cr4V、W6Mo5Cr4V2等高速钢材质。

2、加工不锈钢、耐热合金等难加工材料:建议选择硬质合金刀具或陶瓷刀具,它们具有更高的硬度和耐磨性,可以胜任高难度切削任务。例如,YT15、YT30、YG8等硬质合金牌号。

3、加工铝合金、铜合金等有色金属:推荐使用金刚石刀具或立方氮化硼刀具,它们具有极高的硬度和耐磨性,可以获得更好的加工表面质量。此外,高速钢刀具经过特殊的涂层处理后也可以用于加工有色金属。

二、根据加工精度要求选择刀具精度

1、粗加工:对精度要求不高的情况下,可以选择精度等级较低的刀具,以降低成本。

2、精加工:对精度要求较高的情况下,必须选择高精度刀具,以确保加工质量。例如,选择公差等级更高的刀片或整体式刀具。

3、超精加工:对于极高精度要求的工件,需要选择超精加工刀具,并配合高精度机床和合理的切削参数,才能达到预期的加工效果。

三、根据切削参数选择刀具几何形状

1、主偏角:主偏角的选择与工件材料、刀具材料以及加工方式有关。例如,加工塑性材料时,通常选择较大的主偏角;加工脆性材料时,则选择较小的主偏角。

2、副偏角:副偏角影响刀具的强度和排屑性能。较大的副偏角有利于排屑,但会降低刀具的强度。

3、刀尖圆弧半径:刀尖圆弧半径影响加工表面粗糙度。较小的刀尖圆弧半径可以获得更低的表面粗糙度,但会降低刀具的强度。

四、考虑机床的性能和工件的结构

1、机床功率:选择刀具时,需要考虑机床的功率是否足够驱动刀具进行切削。如果机床功率不足,即使选择了合适的刀具,也无法达到预期的加工效果。

2、工件的结构:工件的结构也会影响刀具的选择。例如,加工薄壁零件时,需要选择具有较高刚性的刀具,以避免加工过程中发生变形。

五、刀具的涂层和刀柄的选择

1、涂层:选择合适的涂层可以提高刀具的耐磨性、降低切削温度,并改善排屑性能。常见的涂层材料有TiN、TiC、TiAlN等。

2、刀柄:刀柄的选择需要与机床的接口类型相匹配。常见的刀柄类型有BT刀柄、HSK刀柄、CAT刀柄等。

以下是您可能还关注的问题与解答:

Q:如何判断刀具是否磨损?

A:可以通过观察刀具的磨损情况、测量刀具的尺寸以及检查加工表面的质量来判断刀具是否磨损。

Q:如何延长刀具的使用寿命?

A:选择合适的切削参数、使用冷却液以及定期对刀具进行刃磨可以延长刀具的使用寿命。

Q:如何选择合适的刀具供应商?

A:选择信誉好、技术实力强的刀具供应商,可以获得更优质的产品和服务。

机床加工刀具的选择是一个复杂的过程,需要考虑多方面的因素。希望本文的讲解能够帮助您更好地理解刀具选择的重要性,并掌握一些实用的刀具选择技巧,最终选择出最合适的刀具,提高加工效率和质量。