热缩刀柄凭借其高精度、高夹持力以及优异的动平衡性能,在数控加工中心中得到广泛应用。本文将深入探讨热缩刀柄的焊接工艺,并详细解析其安装流程与关键技术要点,帮助大家更好地理解和应用热缩刀柄。

一、热缩刀柄焊接工艺概述

1、热缩刀柄的焊接工艺主要指刀柄本体与刀柄杆部的焊接。刀柄本体通常采用优质合金钢制造,而刀柄杆部则根据不同的需求选择相应的材质。

2、焊接是热缩刀柄制造过程中的关键环节,直接影响刀柄的整体性能和使用寿命。焊接工艺的优劣决定了刀柄的精度、夹持力以及动平衡性能。

3、常用的焊接方法包括电子束焊接、激光焊接等。这些焊接方法能够实现高精度、高效率的焊接,并保证焊缝的质量和稳定性。

二、热缩刀柄的安装流程

1、清洁刀柄和刀具:使用干净的无尘布或专用清洁剂彻底清洁刀柄内孔和刀具柄部,确保没有油污、灰尘等杂质。

2、加热刀柄:使用专业的热缩机或感应加热设备对刀柄进行加热。加热温度需要根据刀柄的材质和尺寸进行调整,一般在 200℃ - 300℃ 之间。精确控制加热温度是安装成功的关键。

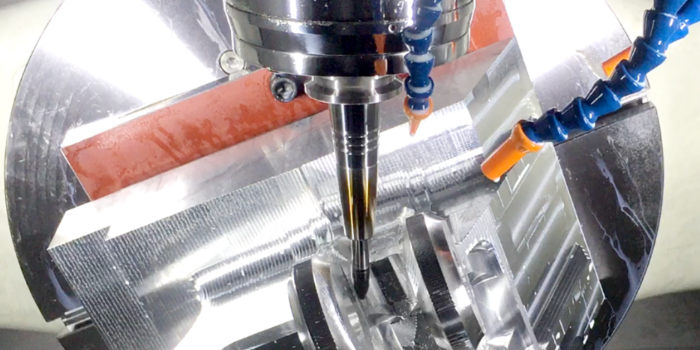

3、插入刀具:将清洁干净的刀具缓慢插入加热后的刀柄内孔,确保刀具插入到位。

4、冷却刀柄:将安装好刀具的刀柄自然冷却或使用专用冷却设备进行冷却。冷却过程中,刀柄会收缩并牢固地夹紧刀具。

三、热缩刀柄焊接的关键技术要点

1、焊接温度控制:精确控制焊接温度是保证焊缝质量的关键。温度过高或过低都会影响焊缝的强度和稳定性。

2、焊接速度控制:焊接速度也需要根据刀柄的材质和尺寸进行调整。合适的焊接速度可以保证焊缝的均匀性和美观度。

3、焊后处理:焊后处理包括去除焊渣、进行必要的热处理等。这些处理可以提高刀柄的表面质量和机械性能。

四、热缩刀柄的优势

1、高精度:热缩刀柄能够实现极高的夹持精度,保证加工精度和表面质量。

2、高夹持力:热缩刀柄具有强大的夹持力,可以有效防止刀具在高速切削过程中发生滑移或脱落。

3、优异的动平衡性能:热缩刀柄的动平衡性能优异,可以减少振动,提高加工效率和刀具寿命。

五、热缩刀柄的应用

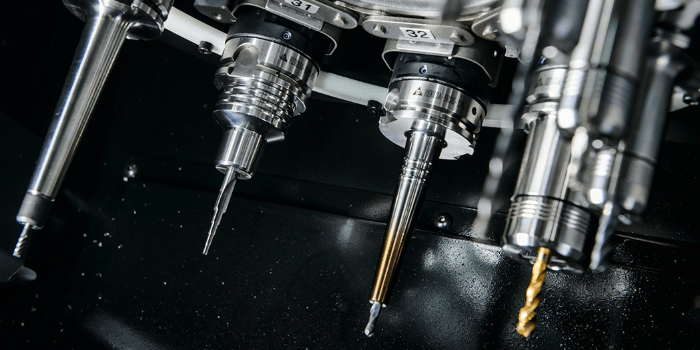

1、热缩刀柄广泛应用于各种数控加工中心,例如铣床、镗床、钻床等。

2、热缩刀柄可以夹持各种类型的刀具,例如铣刀、钻头、铰刀等。

以下是您可能还关注的问题与解答:

Q:热缩刀柄的加热温度如何确定?

A:热缩刀柄的加热温度需要根据刀柄的材质和尺寸进行确定,建议参考刀柄制造商提供的技术参数。

Q:热缩刀柄如何拆卸?

A:热缩刀柄的拆卸需要使用专业的热缩机或感应加热设备对刀柄进行加热,然后将刀具取出。

Q:如何选择合适的热缩刀柄?

A:选择热缩刀柄需要根据机床的型号、刀具的类型以及加工工件的材质等因素进行综合考虑。

热缩刀柄焊接工艺是确保刀柄性能的关键环节。掌握正确的安装流程和关键技术要点,才能充分发挥热缩刀柄的优势,提高加工效率和质量。