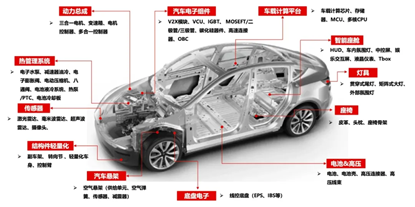

随着新能源汽车价格战最终传导到上游,越来越多的车企开始与供应商的年度议价。为了保住自己在供应商队伍中的位置,供应商们不得不采取降本增效。然而面对成本压力,供应商们能做的其实相当有限。

以动力电池为例,动力电池作为新能源汽车三电系统中提供原动力的关键系统,可以说掌握了电池,就掌握了新能源汽车的核心产业链。然而经过这几年的高速发展,大家都以为只剩下电池本体还有降本空间了,其实并非如此。无论是电池包结构上的改进,还有壳体工艺上的创新,都在为这个市场创造更多降本增效的机会。

01

不可或缺的电池托盘

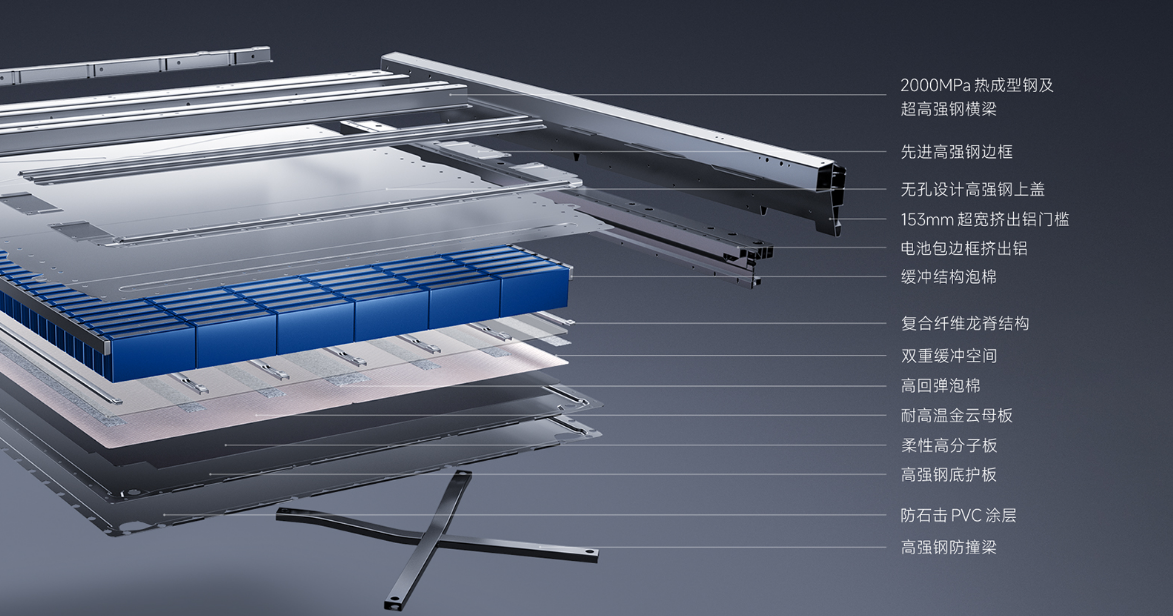

如果我们从电池包的结构上看,各大厂商选择的技术路线都不太一样。比如宁德时代选择的技术路线为CTP,即取消模组设计,电芯直接与壳体结合,从而减少端板、隔板的使用,但仍保留了电池包上下壳体。

而无论是比亚迪选择的CTB方案,还是特斯拉的CTC方案,都是将电池上盖与车身地板集成在一起,提高能量密度的同时,将电池作为车身架构的一部分。但这些方案无一例外地保留了电池托盘,由此看来,除了电池本体之外,最适合做成本优化的地方就是从电池托盘下手。

3月26日至29日,2025 ITES深圳工业展上,200+全球领先的五轴/龙门加工中心品牌齐聚,马扎克、牧野、罗德斯、北京精雕、创世纪等厂商将展示实现微米级乃至纳米级的零件加工方案,覆盖从车身结构件到三电壳体的全方面汽车零部件加工方案,助力汽车零部件供应商与整车厂实现降本增效。

02

高强钢还是挤压铝

在电池托盘材料的选择上,存在两种主流方案,一种是钢,一种是铝合金。传统的钢制托盘因为存在刚性差等缺陷,现在都已经替换为了高强钢的方案,能够做到更高的强度和刚度,再结合材料成本低、工艺成本低等方案,已经成了成本敏感型车型的首选。

虽然高强钢方案能够显著降低成本,但对于纯电汽车来说,重量每降低10%,续航就能增加6%。而在电池包系统中,电池托盘等壳体作为主要结构件,恰恰占了系统总重量的20%-30%,所以在中高端车型上,改用轻量化的铝合金成了必然选择。

用于电池托盘的铝合金方案包括铸铝电池托盘,以及挤压铝合金托盘。铸铝电池托盘采用整体一次成型的方式,所以不需要进一步焊接工序。可由于大尺寸铝铸件容易出现内部气孔和裂纹,且需要多次后处理,效率相对较低,所以更多用于混动车型的小尺寸托盘中。

相较于压铸铝合金的方案,挤压铝通过不同型材的拼接及加工来满足不同的设计需求,同时又兼具高刚性、抗冲击等性能。挤压铝虽然需要额外的焊接工序,但从效率、性能和成本等多方面角度考量,依然是目前电池托盘的主流工艺路线。

03

从电池托盘加工上降本增效

确定了工艺路线后,可以进一步实现降本增效的,就只剩下加工装配环节了。与电机和电控这两大系统的壳体不同,电池托盘加工的一大特点就是工件面积大,因此对于机床本身也提出了不少要求。

创世纪G-M2030L是创世纪机械面向新能源汽车行业,推出的一款高速、高效精密加工需求的轻型龙门加工中心,该设备集铣削、钻孔、攻牙、倒角为一体,主要针对新能源汽车电池托盘、盖板等大尺寸铝型材、钢件等加工。

G-M2030L的XYZ三轴行程分别为3000、2000和380mm,足以覆盖中大型长续航设计的新能源汽车以及部分中小型新能源货车的电池托盘尺寸。如果只是中小尺寸的电池托盘,创世纪也提供了G-M2025L或G-M2015L两款龙门中心供选择。

电池托盘除了底部大面积的板件外,也有电池托盘杆件这样的窄长型材件,所以也需要长行程的机床对其进行加工。普拉迪的PB65系列型材复合加工中心,不仅支持超长加工行程,且可配置四轴旋转台、五轴头等,仅需一次装夹就完成所有面的加工。

普拉迪还推出了电池托盘总成加工产线,采用PHA系列高速动柱式龙门加工中心,通过交换式工作台,可以使得机床加工与上下料同时进行,从而减少机床停机时间。搭配型材机杆件产线,即可完成电池托盘的全部CNC加工。

不过以上还仅仅只是电池托盘的CNC加工部分,其前道焊接仍需要额外的工序来完成。为了解决这一痛点,马扎克推出了FSW-460V机型,将摩擦搅拌焊和机加工集成到了一台机床中,只需一次装夹就能完成两道工序。

这样的复合加工产品不仅降低了设备投资,还减少了占地面积,提高了生产效率。除了电控、电机壳体外,还有中小型的电池托盘,都只需一台机器就能完成焊接和加工。

明年3月26日至29日,马扎克、牧野、罗德斯、北京精雕、创世纪等知名机床厂商将携最新的汽车零部件加工高端装备来到ITES深圳工业展现场,降本增效方案触手可及,欢迎到场参观!

END

深圳国际金属切削机床展作为华南最具规模的高质量机床装备展,800+国内外先进装备品牌在此年度首聚,展示先进制造和数字化制造领域的最新成果,集中呈现超2000台高端装备产品和零件高效加工方案。