在工业加工中,刀片选型至关重要,它直接影响加工效率和质量。本文将详细介绍刀片选型的建议流程,并结合实际案例和参数数据,帮助您选择合适的刀片,提升加工性能。

一、了解工件材料和加工要求

1、首先,我们需要对工件材料进行分析。不同材料的硬度、韧性、切削性能等特性差异很大。例如,加工铝合金和加工不锈钢就需要选择不同类型的刀片。我们需要了解工件材料的具体牌号、化学成分、硬度等参数。

2、其次,要明确加工要求。不同的加工方式,例如粗加工、精加工、车削、铣削等,对刀片的要求也不同。粗加工注重效率,可以选择强度高、耐磨性好的刀片;精加工注重精度和表面质量,可以选择锋利度高、刃口光洁的刀片。我们需要确定加工余量、表面粗糙度、尺寸精度等关键参数。

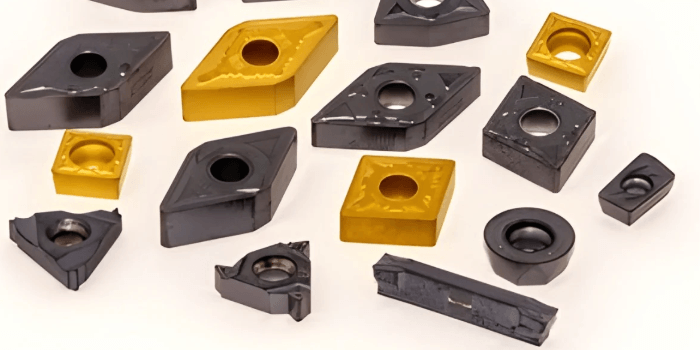

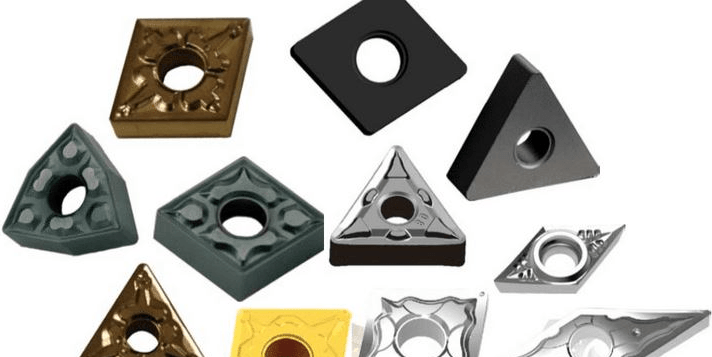

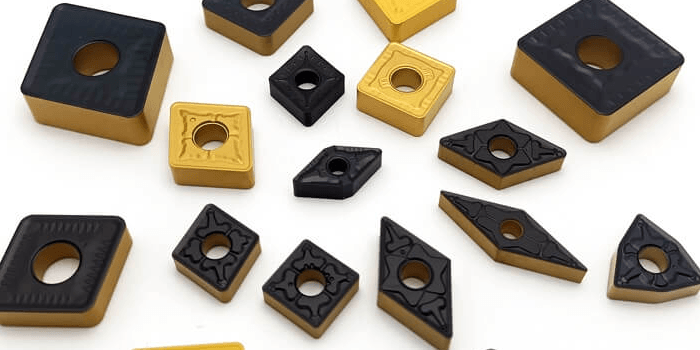

3、最后,根据工件材料和加工要求,初步筛选刀片类型。例如,加工高硬度材料可以选择硬质合金刀片,加工韧性材料可以选择涂层刀片。

二、选择刀片几何参数

1、刀片的几何参数包括前角、后角、主偏角、副偏角等。这些参数会影响刀片的切削力、切削温度、排屑性能和刀具寿命。

2、例如,较大的前角可以减小切削力,但刀尖强度会降低;较小的后角可以提高刀具的耐磨性,但会增加切削力。我们需要根据实际情况选择合适的几何参数。

3、一些刀片制造商会提供刀片选型指南,可以根据工件材料和加工方式选择推荐的几何参数。

三、选择刀片材质和涂层

1、刀片材质通常包括高速钢、硬质合金、陶瓷、金刚石等。不同材质的刀片具有不同的硬度、韧性、耐磨性和抗冲击性。

2、例如,硬质合金刀片具有高硬度和耐磨性,适用于加工高硬度材料;陶瓷刀片具有更高的硬度和耐热性,适用于高速切削;金刚石刀片硬度最高,适用于加工超硬材料。

3、涂层可以提高刀片的耐磨性、抗氧化性和润滑性。常见的涂层材料包括TiN、TiAlN、TiCN等。选择合适的涂层可以显著提高刀具寿命。

四、考虑刀柄和夹持系统

1、刀柄和夹持系统会影响刀片的稳定性和精度。选择合适的刀柄和夹持系统可以减少刀具振动,提高加工质量。

2、例如,液压夹持系统可以提供更高的夹持力,适用于重切削;热装夹持系统可以提供更高的精度,适用于精加工。

3、我们需要根据机床的接口类型和加工要求选择合适的刀柄和夹持系统。

五、进行试切削和优化

1、选择刀片后,需要进行试切削,验证刀片的性能是否满足加工要求。试切削时,需要监测切削力、切削温度、表面粗糙度等参数。

2、如果试切削结果不理想,需要调整刀片的几何参数、材质、涂层或切削参数,直至达到最佳的加工效果。

3、通过试切削和优化,可以最终确定最佳的刀片选型方案。

以下是您可能还关注的问题与解答:

Q:如何判断刀片磨损?

A:刀片磨损可以通过观察刀刃的磨损情况、测量切削力、监测切削温度等方法来判断。

Q:如何延长刀片寿命?

A:选择合适的切削参数、使用冷却液、定期更换刀片等方法可以延长刀片寿命。

Q:如何选择合适的刀片供应商?

A:选择信誉好、技术实力强的刀片供应商,可以获得高质量的刀片和专业的技术支持。

刀片选型是一个复杂的过程,需要考虑多个因素。通过遵循以上建议流程,并结合实际经验和数据分析,您可以选择合适的刀片,最大限度地提高加工效率和质量,降低加工成本。