不锈钢材料由于其优异的耐腐蚀性和强度,被广泛应用于各个工业领域。但其高强度和韧性也给加工带来了挑战。选择合适的刀片对于高效、高质量地加工不锈钢至关重要。本文将详细介绍不锈钢加工刀片的选择技巧,并结合具体参数和案例分析,帮助读者提升加工效率。

一、了解不锈钢的特性

1、高强度和韧性:不锈钢的硬度和韧性较高,这意味着刀片需要具备更高的硬度和耐磨性才能有效切削,否则容易出现刀具磨损过快、崩刃等问题。

2、加工硬化倾向:不锈钢在切削过程中容易发生加工硬化现象,即表面硬度会随着切削而增加,这会进一步加剧刀具的磨损。因此,选择的刀片需要具备一定的抗硬化能力。

3、低导热性:不锈钢的导热性较差,切削过程中产生的热量不易散发,容易导致刀具温度过高,从而影响刀具寿命。因此,需要选择具有良好散热性能的刀片和合适的切削参数。

二、不锈钢加工刀片的选择

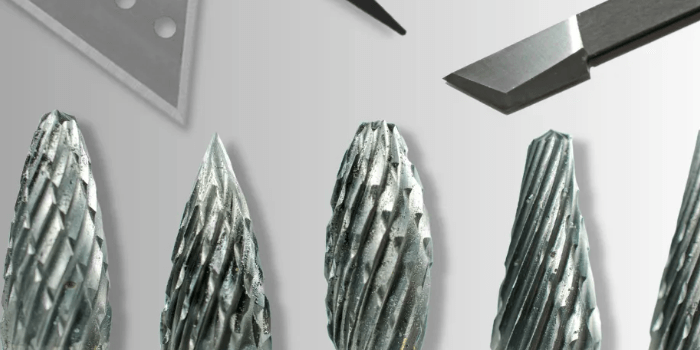

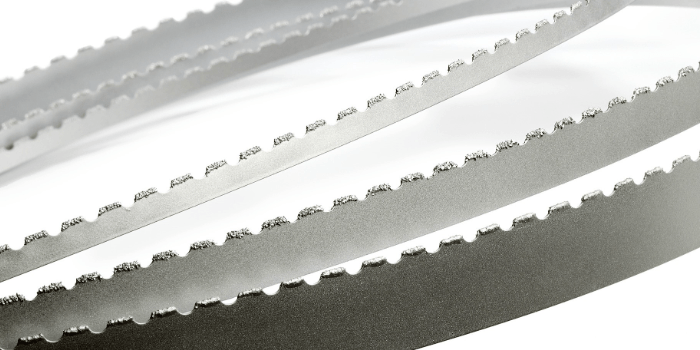

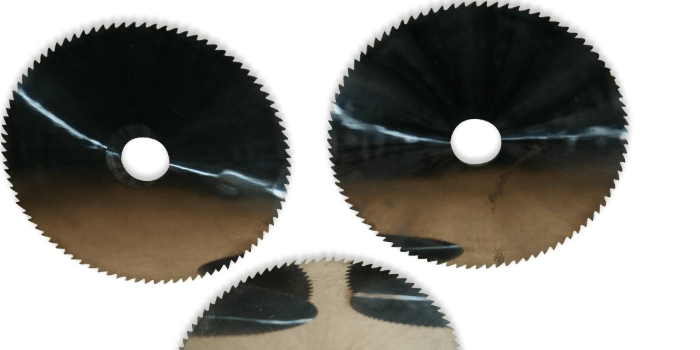

1、刀片材质:硬质合金是加工不锈钢最常用的刀片材质,其硬度高、耐磨性好,能够胜任不锈钢的切削加工。此外,涂层刀片在硬质合金刀片的基础上增加了涂层,进一步提高了刀具的耐磨性和抗氧化性,例如,CVD金刚石涂层和PVD涂层,可以有效提高刀具寿命。

2、刀片几何形状:刀片的几何形状对切削性能有很大影响。正前角刀片适用于粗加工,可以提高切削效率;负前角刀片适用于精加工,可以提高表面光洁度。此外,刀片的刃口半径、后角等参数也需要根据具体的加工情况进行选择。

3、刀片种类:根据不同的加工方式,可以选择不同的刀片种类。例如,车削加工可以选择车刀片,铣削加工可以选择铣刀片,钻孔加工可以选择钻头。每种刀片都有其特定的几何形状和切削参数,需要根据实际情况进行选择。

三、切削参数的优化

1、切削速度:切削速度过高会导致刀具温度过高,过低则会影响加工效率。需要根据刀片材质、工件材料以及加工方式选择合适的切削速度。

2、进给量:进给量过大会导致切削力过大,过小则会影响加工效率。需要根据刀片强度、工件刚性以及加工精度要求选择合适的进给量。

3、切削深度:切削深度过大会导致切削力过大,过小则会影响加工效率。需要根据刀片尺寸、工件形状以及加工余量选择合适的切削深度。

四、冷却润滑液的选择

1、选择合适的冷却润滑液可以降低刀具温度,提高刀具寿命,并改善表面光洁度。对于不锈钢加工,建议使用含氯或含硫的切削液,可以有效提高刀具寿命。

2、冷却润滑液的浓度和流量也需要根据实际情况进行调整。

五、案例分析

1、例如,加工304不锈钢,可以选择涂层硬质合金刀片,采用较低的切削速度和较小的进给量,并使用含氯切削液,可以获得较好的加工效果。

2、再例如,加工高硬度不锈钢,可以选择CVD金刚石涂层刀片,并采用较高的切削速度和较小的进给量,可以提高加工效率和刀具寿命。

以下是您可能还关注的问题与解答:

Q:如何判断刀片是否需要更换?

A:可以观察刀片磨损情况、切削力变化以及表面光洁度来判断刀片是否需要更换。

Q:如何延长刀片的使用寿命?

A:选择合适的刀片材质、优化切削参数、使用合适的冷却润滑液以及正确的刀具维护都可以延长刀片的使用寿命。

Q:不同材质的不锈钢该如何选择刀片?

A:不同材质的不锈钢硬度和韧性不同,需要根据具体情况选择合适的刀片材质和几何形状。

选择合适的刀片对于高效、高质量地加工不锈钢至关重要。需要综合考虑不锈钢的特性、刀片材质、几何形状、切削参数以及冷却润滑液等因素,才能获得最佳的加工效果。希望本文的介绍能够帮助读者更好地选择和使用不锈钢加工刀片,提升加工效率和产品质量。