在数控加工领域中,刀柄的选择对加工精度和效率有着重要影响。本文将深入分析旋压刀柄与液压刀柄的技术特点、性能差异以及各自适用的加工场景,帮助您在实际生产中做出正确的选择。

一、旋压刀柄的技术特点及优势

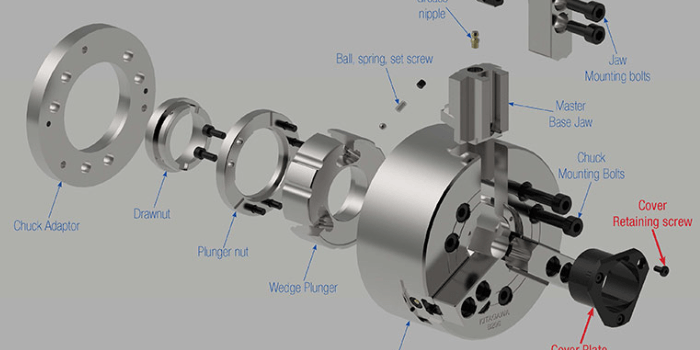

旋压刀柄采用机械旋转压紧方式,通过螺纹结构产生径向压力。其夹持力通常可达到12000-15000牛,适合一般的加工需求。

旋压刀柄具有结构简单、维护方便的特点,夹持精度可达0.005-0.01毫米,在常规加工中表现稳定。

性价比较高,购置成本通常在1000-3000元之间,是许多小型加工企业的首选工具。

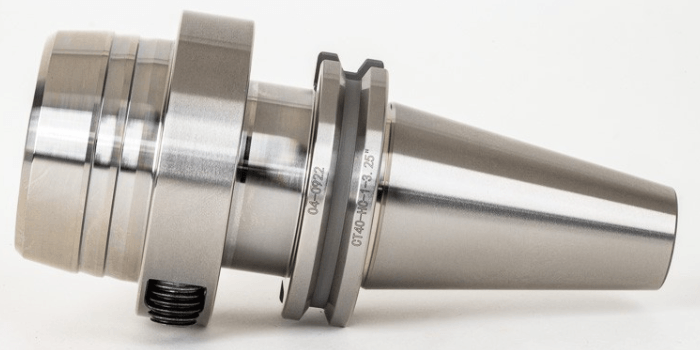

二、液压刀柄的技术特点及优势

液压刀柄采用高压油液传动原理,通过液压介质产生均匀的径向压力。夹持力可达到20000-25000牛,远超旋压刀柄。

液压刀柄的夹持精度高达0.003毫米,同轴度控制在0.002-0.005毫米范围内,确保加工精度。

具有优异的抗振性能,在高速切削时振动幅度比旋压刀柄降低40%以上。

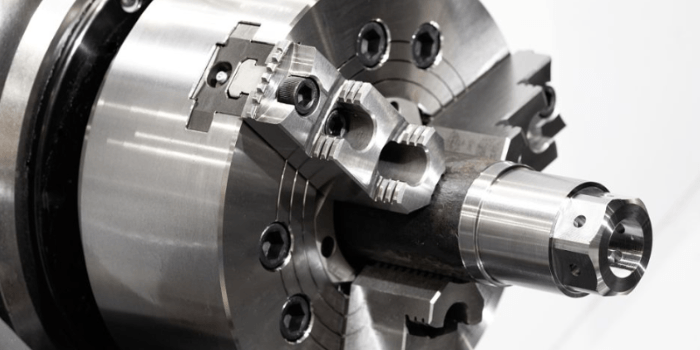

三、两种刀柄的关键性能对比

夹持稳定性:液压刀柄的360度均匀受力明显优于旋压刀柄的局部受力。

动平衡性能:液压刀柄在20000转/分钟以上的高速运转时,动平衡等级可达G2.5,而旋压刀柄一般为G6.3。

使用寿命:在相同工况下,液压刀柄的使用寿命通常是旋压刀柄的2-3倍。

四、适用加工场景分析

旋压刀柄适合:

1. 普通精度的零件加工,如普通机械零件、建筑配件等。

2. 转速在8000转/分钟以下的常规切削。

液压刀柄适合:

1. 精密零件加工,如航空航天部件、医疗器械等。

2. 高速切削场合,特别是转速超过15000转/分钟的应用。

五、使用维护要点

旋压刀柄需要定期检查螺纹机构,每使用200小时建议进行一次清洁保养。

液压刀柄要注意密封圈的完整性,建议每100小时检查一次液压油位和系统密封性。

两种刀柄都需要保持柄体清洁,避免切屑和冷却液的侵蚀。

以下是您可能还关注的问题与解答:

Q:液压刀柄出现漏油怎么处理?

A:首先检查密封圈是否损坏,如有损坏需要更换。同时检查油压是否在规定范围内,一般建议保持在40-50MPa。

Q:旋压刀柄的夹持力突然下降是什么原因?

A:可能是螺纹磨损或压紧机构变形,需要检查螺纹副配合间隙,必要时更换磨损部件。

Q:两种刀柄的更换刀具频率有区别吗?

A:液压刀柄由于夹持更稳定,刀具寿命通常比旋压刀柄延长20-30%,更换频率相应降低。

通过以上分析,我们可以看出液压刀柄和旋压刀柄各有特色。在选择时要根据实际加工需求、预算情况以及工艺要求来综合考虑,这样才能实现最优的加工效果。