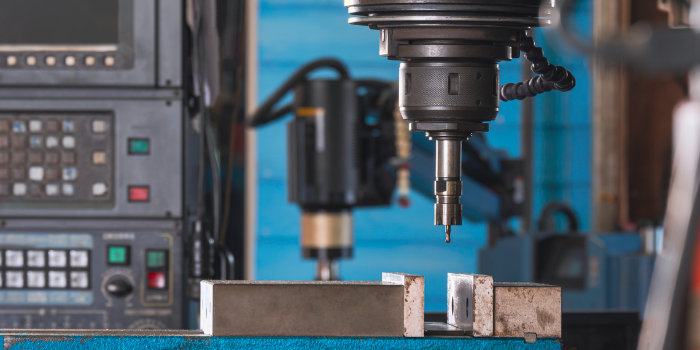

在现代制造业中,数控车床是一种广泛应用的精密加工设备。然而,在使用过程中,撞刀现象可能会对加工精度产生严重影响。本文将深入探讨数控车床撞刀对加工精度的影响,并提供有效的预防措施,帮助操作者和工程师们提高加工质量和效率。

一、数控车床撞刀现象概述

数控车床撞刀是指在加工过程中,刀具意外地与工件或其他机床部件发生碰撞的现象。这种情况通常会导致刀具损坏、工件报废,甚至可能造成机床本身的损坏。撞刀不仅会直接影响当前加工的精度,还可能对机床的整体性能产生长期影响。因此,了解撞刀的原因和影响,并采取适当的预防措施至关重要。

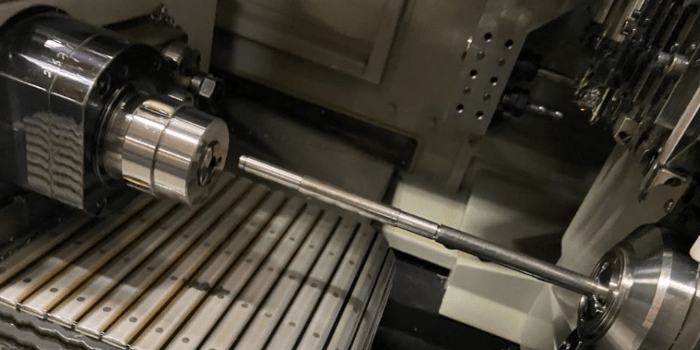

二、撞刀对加工精度的影响

1. 刀具变形和损坏:撞刀可能导致刀具发生弯曲、崩口或完全折断。即使是轻微的变形也会影响刀具的几何形状,从而降低加工精度。

2. 主轴精度降低:严重的撞刀可能会影响机床主轴的同轴度和回转精度。主轴轴承受到冲击后,可能会出现微小的变形或位移,导致主轴跳动增大。

3. 工件夹持系统损坏:撞刀可能会影响卡盘或其他夹持装置的精度,使工件在加工过程中出现微小的位移或振动。

4. 机床导轨和滑块精度下降:撞刀产生的冲击力可能会影响机床的导轨和滑块系统,导致运动精度降低,进而影响整体加工精度。

三、撞刀影响精度的主要原因

1. 程序错误:不正确的刀具路径规划或坐标系设置可能导致刀具与工件或机床部件发生碰撞。

2. 操作失误:操作者在手动调试或更换工件时的疏忽可能引发撞刀。

3. 刀具磨损:刀具过度磨损会改变其几何形状,可能导致意外的接触和碰撞。

4. 工件装夹不当:工件在卡盘或夹具中未正确定位,可能会导致加工过程中的碰撞。

5. 机床精度下降:长期使用后,机床各部件的精度可能下降,增加了撞刀的风险。

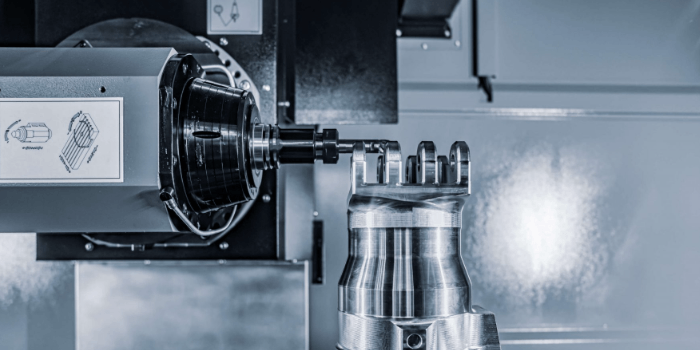

四、预防数控车床撞刀的有效措施

1. 使用仿真软件:在实际加工前,使用计算机辅助制造(CAM)软件进行加工过程的仿真,可以有效检测潜在的碰撞风险。

2. 实施严格的操作规程:制定并执行详细的操作规程,包括工件装夹、刀具设置和程序验证等步骤,以减少人为错误。

3. 定期维护和校准:对机床进行定期维护和精度校准,确保各部件保持最佳工作状态。建议每3-6个月进行一次全面检查。

4. 使用先进的防撞系统:安装和配置高精度的防撞系统,如激光测距或力传感器,可以在碰撞发生前及时停止机床运动。

5. 加强操作人员培训:定期对操作人员进行培训,提高其对机床操作和潜在风险的认识。

五、撞刀后的处理和精度恢复

1. 立即停机检查:发生撞刀后,应立即停止机床运行,全面检查刀具、工件和机床各部件的损坏情况。

2. 更换损坏部件:及时更换损坏的刀具、夹具或其他零部件,避免继续使用可能影响精度的组件。

3. 重新校准:对机床进行全面的精度检查和校准,特别是主轴、导轨和定位系统。

4. 进行试切削:在恢复正常生产前,进行试切削并测量加工精度,确保机床性能恢复到可接受的水平。

以下是您可能还关注的问题与解答:

Q:撞刀后,如何快速判断机床是否仍能正常使用?

A:首先检查主轴回转精度和各轴的定位精度。使用精密百分表测量主轴跳动,应不超过0.01mm。各轴往复定位精度偏差应在±0.005mm以内。如果超出这些范围,建议进行深入检查和调整。

Q:预防撞刀的投资成本是否值得?

A:绝对值得。虽然安装防撞系统和进行定期维护需要一定投入,但与潜在的机床损坏、停机时间和报废工件相比,这些预防措施的成本是微不足道的。一次严重的撞刀事故可能导致数十万元的损失和数天的停产。

Q:如何提高操作人员的安全意识和操作技能?

A:可以通过定期的培训课程、模拟操作演练和案例分析来提高操作人员的技能。建立奖惩制度,鼓励安全操作和及时报告潜在风险。此外,可以考虑引入虚拟现实(VR)培训系统,让操作者在虚拟环境中体验各种操作场景。

总之,数控车床撞刀对加工精度的影响不容忽视。通过深入了解撞刀的原因、影响和预防措施,我们可以显著提高加工质量和设备使用寿命。预防永远比治疗更有效,因此,建立一个全面的预防体系,包括技术措施、管理制度和人员培训,是确保高精度加工的关键。随着智能制造技术的发展,相信未来会有更多创新的解决方案来进一步降低撞刀风险,提升数控加工的整体水平。