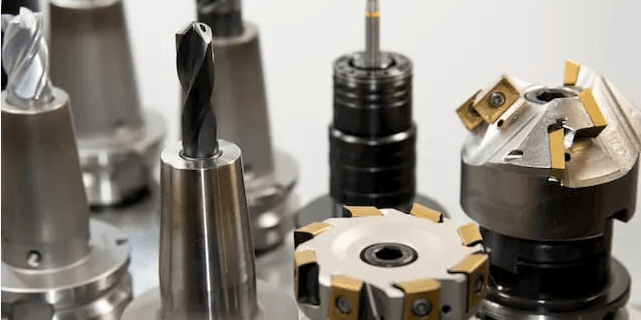

在工业加工领域中,铣刀刀盘的精度直接影响着加工质量和效率。当铣刀刀盘出现跳动过大的问题时,不仅会降低加工精度,还可能导致刀具寿命缩短、工件表面质量下降等一系列问题。本文将深入分析铣刀刀盘跳动大的原因,并提供相应的解决方案,帮助您提高加工质量和生产效率。

一、铣刀刀盘跳动的定义与测量方法

1. 铣刀刀盘跳动是指刀盘在旋转过程中偏离其理想旋转中心的程度。跳动越大,加工精度就越低。

2. 测量方法通常包括使用百分表、数字式跳动仪或激光测量系统。其中,百分表法是最常用且经济实惠的测量方式,精度可达0.01mm。

3. 测量时,应将测量仪器固定在机床上,测头与刀盘表面垂直接触,然后缓慢转动主轴,记录最大读数差值即为跳动量。

二、铣刀刀盘跳动大的主要原因分析

1. 刀具安装不当:这是最常见的原因之一。如果刀具与刀柄之间存在灰尘、碎屑或安装不到位,都会导致跳动增大。

2. 刀柄与主轴锥孔匹配不良:刀柄与主轴锥孔之间的配合间隙过大或存在污染物,会直接影响刀盘的跳动精度。

3. 主轴轴承磨损:长期使用后,主轴轴承可能出现磨损或损坏,导致主轴跳动增大,进而影响刀盘精度。

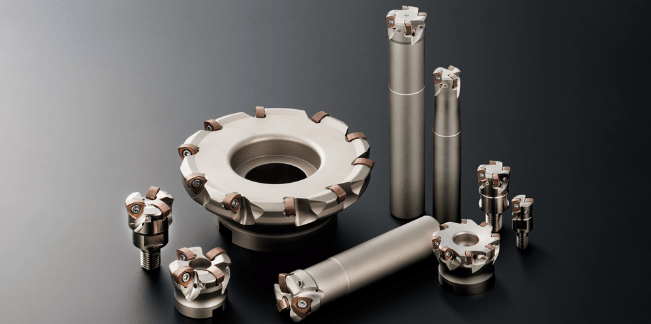

4. 刀具本身质量问题:低质量或受损的刀具可能存在固有的不平衡或不对称,造成跳动增大。

5. 机床振动:机床基础不稳、地面振动传递或其他部件故障引起的振动,都可能导致刀盘跳动加剧。

三、铣刀刀盘跳动大的解决方案

1. 正确安装刀具:确保刀柄和刀具接触面清洁无碎屑,使用扭力扳手按照推荐扭矩值拧紧刀具,采用热胀冷缩法安装刀具,可提高安装精度

2. 检查并改善刀柄与主轴锥孔的匹配:定期清洁主轴锥孔和刀柄表面,使用蓝油检查接触面积,确保良好匹配,必要时更换高精度刀柄或修复主轴锥孔

3. 主轴维护与更换:定期检查主轴轴承状况,按照厂商建议进行主轴润滑和维护,当轴承磨损严重时,及时更换主轴或轴承

4. 选用高质量刀具:购买知名品牌的高精度刀具,定期检查刀具是否存在磨损或损坏,使用刀具动平衡仪进行动平衡校正

5. 减少机床振动:确保机床安装在稳固的地基上,使用减振垫或隔振系统,定期检查并调整机床其他部件,如导轨、丝杠等

四、预防措施与日常维护

1. 建立定期检查制度:每周或每月进行一次刀盘跳动检查,及时发现并解决问题。

2. 操作员培训:确保操作人员了解正确的刀具安装方法和注意事项。

3. 环境控制:保持加工环境清洁,控制温度和湿度,减少对精密部件的影响。

4. 使用先进的刀具管理系统:如RFID刀具管理系统,可追踪刀具使用寿命和性能变化。

5. 定期进行精度校准:使用激光干涉仪等高精度设备,定期校准机床和刀具系统。

五、铣刀刀盘跳动对加工质量的影响

1. 表面粗糙度增加:跳动大会导致切削深度不均匀,造成工件表面粗糙度显著增加。

2. 尺寸精度下降:刀盘跳动会直接影响加工尺寸的一致性和精确度。

3. 刀具寿命缩短:跳动增大会导致切削力不均匀,加速刀具磨损,缩短使用寿命。

4. 加工效率降低:为了保证加工质量,可能需要降低进给速度或减小切深,从而影响生产效率。

5. 能耗增加:跳动大会增加切削阻力,导致能耗上升,影响生产成本。

以下是您可能还关注的问题与解答:

Q:铣刀刀盘跳动的允许范围是多少?

A:通常情况下,高精度加工要求刀盘跳动不超过0.01mm,普通加工可接受0.02-0.05mm的跳动。具体标准应根据加工要求和刀具直径而定。

Q:如何选择合适的刀具以减少跳动?

A:选择刀具时,应考虑刀具材质、涂层、刚性和平衡等因素。对于高速加工,建议选用整体式硬质合金刀具,并进行动平衡处理。

Q:刀盘跳动与主轴转速有什么关系?

A:通常,随着主轴转速的增加,刀盘跳动也会增大。因此,在高速加工时,更需要注意刀盘的平衡性和安装精度,以minimise跳动增大的影响。

通过以上分析,我们可以看到铣刀刀盘跳动问题的复杂性和重要性。解决这一问题需要从多个方面入手,包括刀具选择、安装精度、机床维护等。只有确保每个环节都得到充分重视和优化,才能最大限度地减少刀盘跳动,提高加工精度和效率。希望本文的分析和建议能够帮助您更好地理解和解决铣刀刀盘跳动的问题,为您的生产加工带来实际的改进和提升。