今天让我们一起深入探讨五向接触式对刀仪的原理,这是一种能够显著提升加工精度的关键工具。通过本文,您将了解到这种先进对刀技术的工作原理、优势以及如何充分利用它来提高您的加工质量。

一、五向接触式对刀仪的基本概念

1. 五向接触式对刀仪是一种高精度的刀具测量设备,它能够在X、Y、Z三个直线方向以及绕X轴和Y轴的两个旋转方向上进行刀具位置和姿态的测量。

2. 这种对刀仪通常安装在机床工作台上,利用精密的机械结构和电子传感器,实现对刀具的快速、准确定位。

3. 五向接触式对刀仪的测量精度通常可以达到±1μm,在某些高端型号中甚至可以达到亚微米级别的精度。

二、五向接触式对刀仪的工作原理

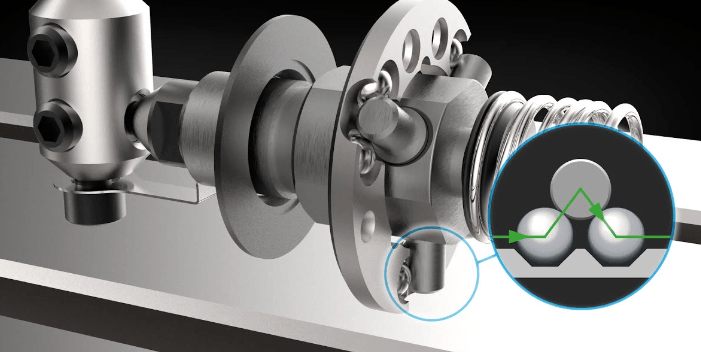

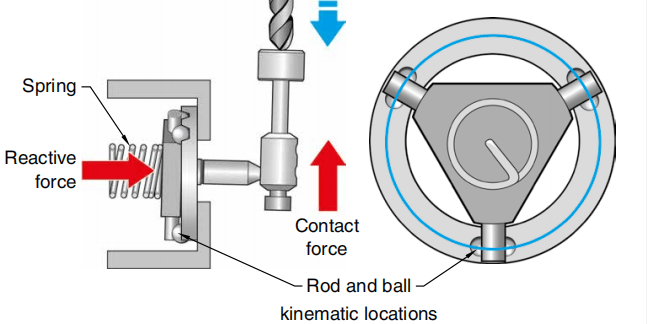

1. 机械结构:对刀仪主体由高精度的球形测头和多向弹性支撑机构组成。测头材料通常采用硬质合金或陶瓷,以确保耐磨性和稳定性。

2. 传感系统:内部集成了高灵敏度的位移传感器,能够精确检测测头在各个方向上的微小位移。常用的传感器类型包括电感式、光电式或电容式。

3. 信号处理:当刀具接触测头时,传感器捕获的位移信号会经过放大和数字化处理,然后传输给机床控制系统。

4. 多向测量原理:Z向测量:直接测量刀具的长度。XY平面测量:通过测头的侧向位移确定刀具的径向位置。旋转方向测量:利用测头的倾斜角度检测刀具的轴线方向。

三、五向接触式对刀仪的优势

1. 高精度:与传统对刀方法相比,五向接触式对刀仪可以将对刀误差控制在微米级别,大大提高了加工精度。

2. 多功能性:不仅可以测量刀具长度和直径,还能检测刀具的轴线倾斜度,适用于更复杂的加工任务。

3. 效率提升:自动化的对刀过程可以显著减少人工操作时间,提高生产效率。在批量生产中,这一优势尤为明显。

4. 实时监测:可以在加工过程中随时进行刀具状态检查,及时发现刀具磨损或破损问题。

四、应用技巧和注意事项

1. 环境控制:为确保最高精度,应将对刀仪安装在恒温环境中,理想温度为20±0.5℃。同时,要注意防尘和防震措施。

2. 校准维护:定期使用标准量块或校准棒对对刀仪进行校准,通常建议每月至少一次。同时,要定期清洁测头和检查机械部件。

3. 参数设置:根据不同的刀具类型和加工要求,正确设置测量参数,如测量速度、触发力等。这对于获得准确的测量结果至关重要。

4. 集成优化:将五向接触式对刀仪与机床控制系统紧密集成,实现自动化对刀和刀具补偿,最大化其效用。

五、未来发展趋势

1. 智能化:未来的五向接触式对刀仪可能会集成人工智能算法,能够自主学习和优化对刀策略。

2. 网络化:通过物联网技术,实现远程监控和数据分析,为预测性维护提供支持。

3. 多传感器融合:结合光学、声学等多种传感技术,进一步提高测量精度和适用范围。

以下是您可能还关注的问题与解答:

Q:五向接触式对刀仪适用于哪些类型的机床?

A:五向接触式对刀仪主要适用于高精度的CNC加工中心,如五轴加工中心、精密铣床等。它在航空航天、精密模具、医疗器械等领域的高端制造中应用广泛。

Q:使用五向接触式对刀仪能够节省多少对刀时间?

A:相比传统人工对刀方法,使用五向接触式对刀仪可以将对刀时间缩短80%以上。在复杂的多刀具加工任务中,这种时间节省更为显著。

Q:五向接触式对刀仪的使用寿命大约是多久?

A:在正常使用和维护条件下,高质量的五向接触式对刀仪可以使用5-8年。但关键部件如测头可能需要每1-2年更换一次,具体取决于使用频率和环境条件。

通过本文的深入解析,我们详细探讨了五向接触式对刀仪的原理及其在提升加工精度方面的关键作用。这种先进的对刀技术不仅能显著提高加工精度,还能大幅提升生产效率。作为现代精密加工领域的重要工具,五向接触式对刀仪正在推动制造业向更高精度、更高效率的方向发展。掌握和善用这一技术,无疑将为您的加工质量带来质的飞跃。让我们共同期待这一技术在未来带来的更多创新和突破!