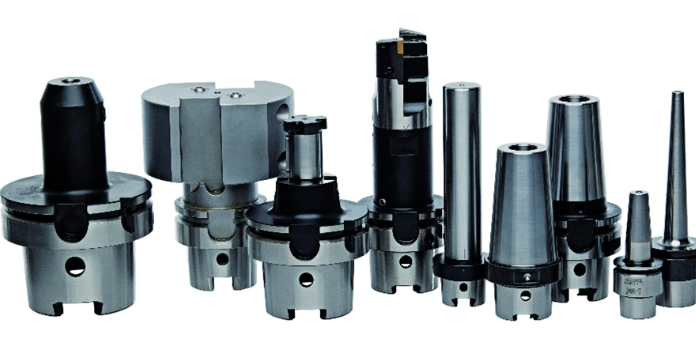

在现代数控机床加工中,刀柄的选择对加工效率和精度至关重要。HSK(Hollow Shank Kegel,空心锥柄)刀柄因其优异的性能而广受欢迎。今天,我们将深入探讨HSK C型和A型刀柄的区别,帮助您在不同的应用场景中做出明智的选择。

一、HSK刀柄概述

1、HSK刀柄是一种高速主轴接口标准,由德国开发,现已成为国际通用标准。

2、HSK刀柄以其高刚性、高精度和良好的重复定位精度而著称。

3、HSK标准包括A、B、C、D、E、F六种类型,其中A型和C型是最常用的两种。

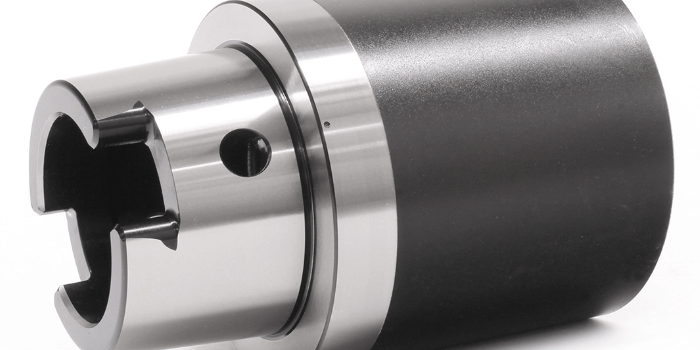

二、HSK C型刀柄特点

1、C型刀柄设计用于中等切削力的应用场景。

2、C型刀柄的锥度较小,通常为1:10。

3、C型刀柄的接触面积较小,主要用于高速加工。

4、C型刀柄的拉力较小,一般在5000-8000N之间。

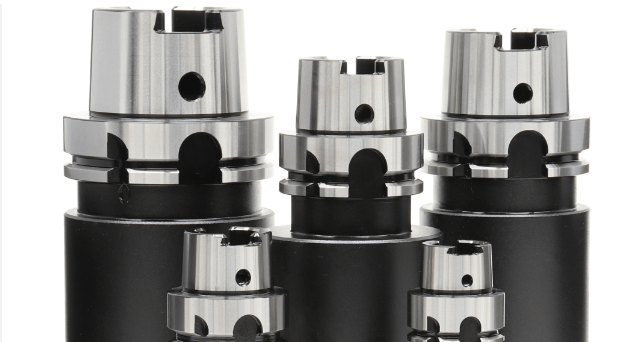

三、HSK A型刀柄特点

1、A型刀柄设计用于高切削力的应用场景。

2、A型刀柄的锥度较大,通常为1:5。

3、A型刀柄的接触面积较大,提供更高的刚性和稳定性。

4、A型刀柄的拉力较大,可达20000N以上。

四、HSK C型和A型刀柄的主要区别

1、锥度差异:C型的1:10锥度比A型的1:5锥度更细长,这影响了刀柄的接触面积和刚性。

2、承载能力:A型刀柄由于接触面积大,承载能力更高,适合重切削工况。

3、高速性能:C型刀柄在高速加工中表现更好,因为其质量较轻,离心力较小。

4、精度稳定性:A型刀柄在长时间使用后精度保持性能更好,而C型可能会因为磨损而影响精度。

五、选择适合的应用场景

1、选择HSK C型刀柄的场景:

高速加工,如航空航天零件的轻量化加工

需要频繁更换刀具的场合

加工精密小零件,如钟表行业

2、选择HSK A型刀柄的场景:

重切削加工,如汽车零部件制造

需要高刚性的加工环境,如模具加工

长时间连续加工,对精度稳定性要求高的场合

六、HSK C型和A型刀柄的性能比较

1、刚性:A型 > C型

2、高速性能:C型 > A型

3、精度稳定性:A型 > C型

4、重量:C型 < A型

5、更换便捷性:C型 > A型

以下是您可能还关注的问题与解答:

Q:HSK C型和A型刀柄的尺寸范围是否相同?

A:不完全相同。A型刀柄的尺寸范围通常更广,从HSK-A25到HSK-A160,而C型刀柄通常从HSK-C32到HSK-C100。具体型号需要根据机床主轴和加工需求选择。

Q:HSK C型和A型刀柄的价格有显著差异吗?

A:一般来说,A型刀柄由于结构更复杂,制造难度更大,价格会比同尺寸的C型刀柄略高。但具体价格差异还要看品牌、材质等因素。

Q:是否可以在同一台机床上混用HSK C型和A型刀柄?

A:原则上不建议混用。机床主轴通常设计为匹配特定类型的HSK接口。混用可能导致精度问题,甚至损坏主轴。如果确实需要更换刀柄类型,应咨询机床制造商并进行必要的改装。

通过本文的详细对比,相信您已经对HSK C型和A型刀柄的区别有了深入的了解。在选择刀柄时,需要综合考虑加工类型、工件材料、机床性能等多个因素。记住,没有绝对的好坏之分,关键是选择最适合您特定应用场景的刀柄类型。无论您选择哪种类型,正确的使用和维护都是确保加工质量和效率的关键。让我们一起努力,在精密加工的道路上不断追求卓越!