在金属加工行业中,加工中心是一种高精度、高效率的数控机床设备。它能够完成多种加工任务,包括外圆和内圆的加工。今天,我们将深入探讨加工中心外圆与内圆的加工差异及应用场景,帮助您更好地理解这两种加工方式的特点和优势。

一、加工中心外圆加工的特点与优势

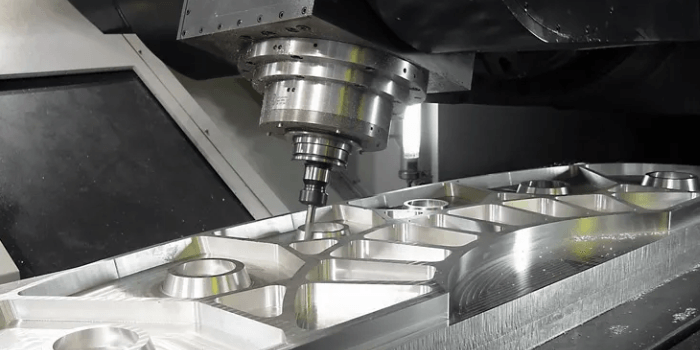

1. 加工方式:外圆加工通常采用旋转工件的方式,使用固定的刀具对工件表面进行切削。这种方法能够实现高效率的材料去除。

2. 刀具选择:外圆加工常用的刀具包括车刀、铣刀和磨削砂轮等。根据加工精度和表面质量要求,可以灵活选择不同类型的刀具。

3. 加工精度:外圆加工通常可以达到较高的精度,一般可以实现±0.01mm的公差范围,甚至更高。这得益于加工中心的高刚性结构和精密控制系统。

二、加工中心内圆加工的特点与挑战

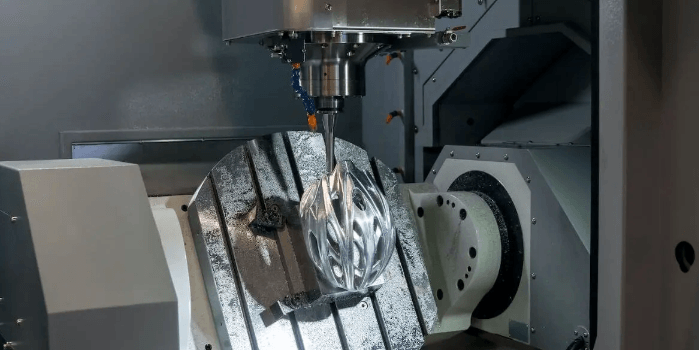

1. 加工方式:内圆加工通常需要使用专门的内圆刀具,如镗刀或内圆磨削砂轮。刀具需要伸入工件内部进行切削,这增加了加工难度。

2. 刀具限制:由于内圆加工空间受限,刀具的选择和设计需要更加谨慎。刀具的刚性和切削能力直接影响加工质量和效率。

3. 散热问题:内圆加工时,切削产生的热量不易散发,可能导致工件变形或影响加工精度。因此,冷却系统的设计和使用尤为重要。

三、外圆与内圆加工的主要差异

1. 加工难度:相比外圆加工,内圆加工通常更具挑战性。这是因为内圆加工需要在有限的空间内操作,对刀具和加工工艺的要求更高。

2. 表面质量控制:外圆加工通常能够更容易地实现良好的表面质量,而内圆加工可能需要额外的精加工步骤来达到相同的表面光洁度。

3. 加工效率:在相同的加工条件下,外圆加工的效率通常高于内圆加工。这是由于外圆加工的切削条件更为理想,可以采用更大的切削深度和进给速度。

四、外圆加工的应用场景

1. 轴类零件制造:如汽车传动轴、机床主轴等,这些零件通常需要高精度的外圆加工。

2. 轮毂加工:汽车轮毂的外圆面需要精密加工以确保与轮胎的良好配合。

3. 液压缸筒体加工:液压设备中的缸筒外圆需要高精度加工以保证密封性能。

五、内圆加工的应用场景

1. 轴承座加工:精密机械中的轴承座内孔需要高精度的内圆加工以确保轴承的正确安装。

2. 气缸内壁加工:发动机气缸内壁需要精密的内圆加工以提高发动机性能和寿命。

3. 精密阀体加工:液压和气动系统中的阀体内孔需要高精度内圆加工以确保系统的可靠性。

以下是您可能还关注的问题与解答:

Q:加工中心在进行内圆加工时,如何提高加工精度?

A:提高内圆加工精度可以采取以下措施:1) 选用高刚性的刀具系统;2) 优化切削参数,如降低切削深度和进给速度;3) 采用分步加工策略,先粗加工后精加工;4) 使用先进的冷却技术,如最小量润滑(MQL);5) 定期校准机床,确保机床精度。

Q:外圆加工和内圆加工在刀具寿命方面有什么区别?

A:通常情况下,外圆加工的刀具寿命会比内圆加工的刀具寿命长。这是因为外圆加工的切削条件更为理想,切屑排出更容易,散热条件更好。内圆加工由于空间限制,刀具磨损可能更快,需要更频繁的更换或修磨。

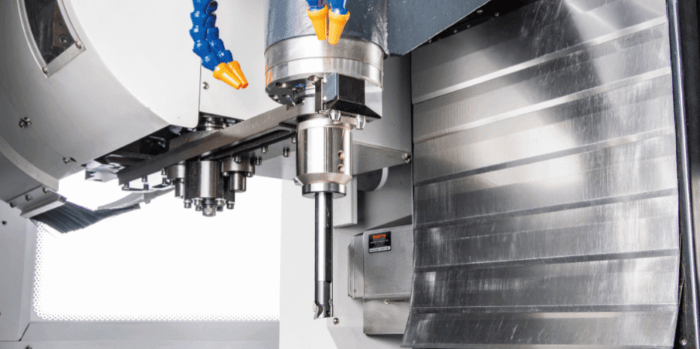

Q:加工中心能否同时进行外圆和内圆加工?

A:是的,许多现代加工中心具备同时进行外圆和内圆加工的能力。这种多功能加工中心通常配备多轴控制系统和自动换刀装置,可以在一次装夹中完成复杂零件的内外圆加工,大大提高了加工效率。

总结来说,加工中心在进行外圆和内圆加工时存在显著差异。外圆加工通常更容易实现高精度和高效率,而内圆加工则面临更多技术挑战。了解这些差异和各自的应用场景,可以帮助我们更好地选择合适的加工策略,提高加工质量和效率。无论是外圆还是内圆加工,选择合适的刀具、优化加工参数以及保持机床的精度都是确保加工质量的关键因素。