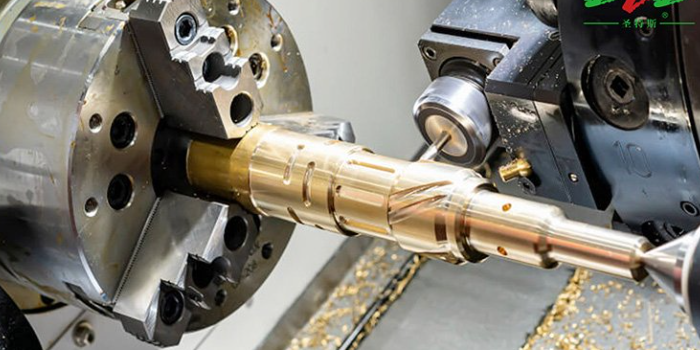

数控车床是现代制造业中不可或缺的精密加工设备。在数控车床的操作过程中,夹紧信号的反馈机制扮演着至关重要的角色,它直接关系到加工精度和操作安全。本文将深入探讨数控车床夹紧信号的各种反馈方式及其工作原理,为工程技术人员提供深入的见解。

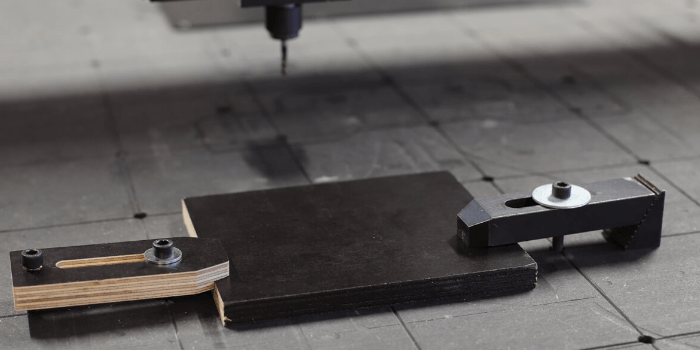

一、机械式夹紧信号反馈

机械式夹紧信号反馈是最传统也是最直观的方式之一。这种方法利用机械结构的位移来判断夹紧状态。

1. 工作原理:当工件被夹紧时,夹具会产生位移,通过连杆机构将这个位移传递到一个机械开关或者限位开关。

2. 优点:结构简单,可靠性高,适用于恶劣环境。

3. 缺点:精度相对较低,通常在±0.1mm左右,不适用于高精度要求的场合。

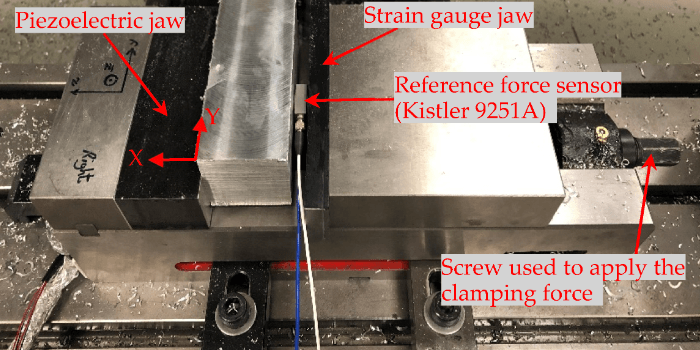

二、压力传感器反馈方式

压力传感器反馈方式是一种精确测量夹紧力的方法,广泛应用于现代数控车床中。

1. 工作原理:在夹具系统中安装压力传感器,当工件被夹紧时,传感器会检测到压力变化,并将其转换为电信号输出。

2. 优点:精度高,可达±0.1%FS(满量程),能够实时监控夹紧力的变化。

3. 缺点:成本较高,对环境要求较高,可能受到切削液和金属屑的影响。

三、电感式接近开关反馈

电感式接近开关是一种非接触式的夹紧信号反馈方式,在数控车床中应用广泛。

1. 工作原理:利用电磁感应原理,当金属目标进入感应区域时,开关状态发生改变,从而判断夹紧状态。

2. 优点:无机械接触,寿命长,响应速度快(通常在1-5ms之间)。

3. 缺点:检测距离有限(通常在0.8-8mm之间),易受金属屑干扰。

四、光电式传感器反馈

光电式传感器是另一种常见的非接触式夹紧信号反馈方式,特别适用于一些特殊的加工环境。

1. 工作原理:发射器发出光束,当工件被夹紧时会阻断或反射光束,接收器检测这种变化并输出信号。

2. 优点:检测距离远(可达几米),不受金属屑干扰,响应速度快(可达0.5ms)。

3. 缺点:对环境光敏感,可能受到切削液污染影响性能。

五、液压/气压反馈方式

对于使用液压或气压系统的数控车床,直接监测系统压力是一种有效的夹紧信号反馈方式。

1. 工作原理:通过压力传感器监测液压或气压系统的压力变化,当压力达到设定值时,认为夹紧完成。

2. 优点:集成度高,可直接利用现有的液压或气压系统,无需额外的机械结构。

3. 缺点:可能存在压力波动,需要合适的滤波算法来保证信号的稳定性。

以下是您可能还关注的问题与解答:

Q:如何选择合适的夹紧信号反馈方式?

A:选择合适的夹紧信号反馈方式需要考虑多个因素,包括加工精度要求、工作环境、成本预算等。对于高精度加工,压力传感器反馈可能是更好的选择;而在恶劣环境下,机械式或液压/气压反馈可能更为可靠。

Q:夹紧信号反馈的精度如何保证?

A:保证夹紧信号反馈精度的关键在于选择高质量的传感器,定期校准设备,以及采用适当的信号处理算法。例如,对于压力传感器,可以使用温度补偿技术来提高精度;对于光电传感器,可以采用差分放大电路来提高抗干扰能力。

Q:夹紧信号反馈系统出现故障怎么办?

A:当夹紧信号反馈系统出现故障时,首先应立即停止机器运行,防止发生安全事故。然后,检查传感器、线路连接和控制系统是否正常。如果是传感器故障,可能需要更换;如果是系统设置问题,则需要重新调试参数。定期维护和检查是预防故障的最佳方法。

总结而言,数控车床夹紧信号反馈方式多种多样,每种方式都有其特定的应用场景和优缺点。工程技术人员需要根据实际需求和工作环境,选择最适合的反馈方式,以确保数控车床的加工精度和操作安全。随着技术的不断进步,我们可以期待更多创新的夹紧信号反馈方式的出现,进一步提升数控车床的性能和可靠性。