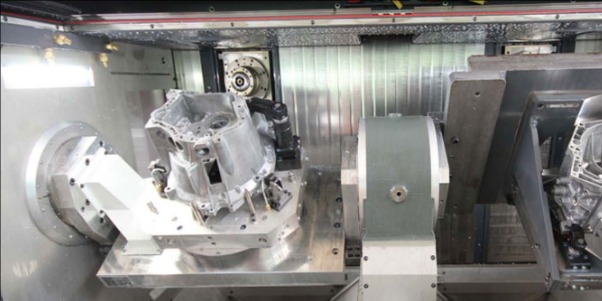

加工中心是现代制造业中不可或缺的高精度数控机床,其功率参数直接影响加工效率和质量。本文将深入分析加工中心的实际功率与额定功率之间的差异,以及这些差异对加工过程的影响,帮助您更好地理解和优化加工中心的使用。

一、加工中心的额定功率

1. 额定功率定义:额定功率是指加工中心主轴电机在额定工作条件下可以持续输出的最大功率。

2. 额定功率的意义:它是机床设计和选型的重要参考指标,通常标注在机床铭牌上。

3. 额定功率的测定:通常在标准测试条件下,经过一定时间的连续运转后测得的稳定输出功率。

二、加工中心的实际功率

1. 实际功率定义:实际功率是指加工中心在实际加工过程中主轴电机的输出功率。

2. 实际功率的特点:它是变化的,受多种因素影响,通常低于额定功率。

3. 实际功率的测量:可通过功率计或机床自带的功率监测系统在加工过程中实时测量。

三、额定功率与实际功率的差异

1. 数值差异:实际功率通常低于额定功率,差异可能达到20%-30%或更多。

2. 稳定性差异:额定功率是一个相对稳定的值,而实际功率会随加工条件变化。

3. 持续时间差异:额定功率可长时间持续输出,实际功率可能会出现短时超过额定功率的情况。

四、影响实际功率的因素

1. 加工材料:不同硬度和韧性的材料需要不同的切削功率。

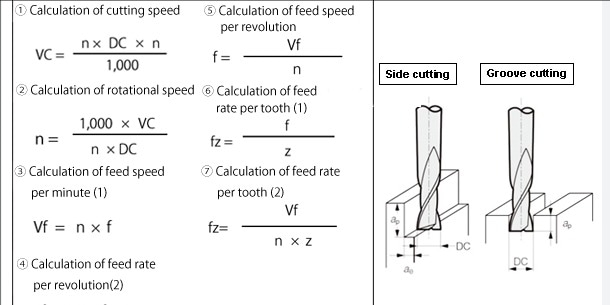

2. 切削参数:进给速度、切削深度、主轴转速等都会影响实际功率。

3. 刀具状况:刀具磨损程度直接影响切削阻力,进而影响实际功率。

4. 冷却条件:良好的冷却可以降低切削阻力,减少功率消耗。

5. 机床状态:机床的维护状况、轴承润滑情况等也会影响实际功率。

五、功率差异对加工的影响

1. 加工效率:实际功率低于预期可能导致加工效率下降。

2. 加工质量:功率不足可能影响表面粗糙度和加工精度。

3. 刀具寿命:长期在接近额定功率的状态下工作可能加速刀具磨损。

4. 能源消耗:了解实际功率有助于优化能源使用,降低生产成本。

5. 设备寿命:频繁超出额定功率工作可能缩短机床使用寿命。

六、如何优化功率使用

1. 合理选择切削参数:根据材料特性和加工要求,选择最优的切削速度和进给量。

2. 定期维护:保持机床良好状态,减少不必要的功率损耗。

3. 使用高质量刀具:优质刀具可以降低切削阻力,提高加工效率。

4. 实时监控:利用功率监测系统,及时调整加工参数。

5. 分段加工:对于大功率需求的工件,可考虑分多道工序完成,避免长时间高负荷运转。

以下是您可能还关注的问题与解答:

Q:实际功率超过额定功率是否会对加工中心造成损害?

A:短时间内略微超过额定功率通常不会造成立即损害,但长期或频繁超载可能会导致电机过热、轴承加速磨损等问题,缩短设备寿命。

Q:如何提高加工中心的实际输出功率?

A:可以通过优化切削参数、使用高性能刀具、改善冷却条件等方式来提高实际输出功率。同时,定期维护和及时更换磨损部件也很重要。

Q:购买加工中心时应如何考虑功率因素?

A:应根据实际加工需求选择合适功率的设备。考虑日常加工的平均功率需求,并留有一定裕量。同时,也要关注机床的过载能力和持续工作能力。

加工中心的实际功率和额定功率之间的差异是一个复杂而重要的问题。了解这些差异及其影响因素,对于优化加工过程、提高加工效率和质量、延长设备寿命都具有重要意义。在实际应用中,应当根据具体加工需求,合理选择和使用加工中心,并通过持续监测和优化,使实际功率尽可能接近理想状态。记住,高效的功率利用不仅能提高生产效率,还能降低能源消耗,实现经济和环境效益的双赢。通过深入理解和灵活应用这些知识,您将能够更好地驾驭加工中心,在激烈的制造业竞争中占据优势地位。