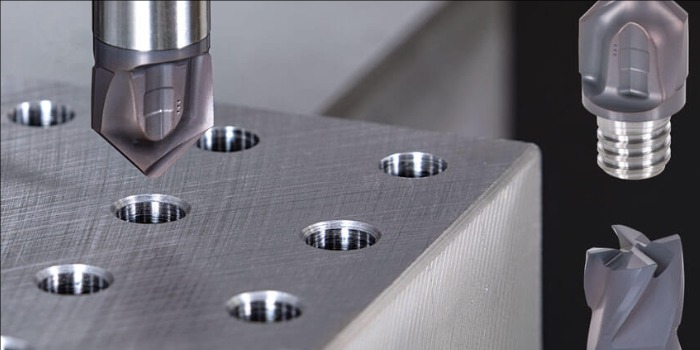

刀具是机械加工中不可或缺的重要工具,而刀片作为刀具的核心部件,其性能直接影响着加工效率和质量。本文将深入探讨刀片刃口钝化处理技术,这是一种能够显著提高刀具寿命的关键工艺。通过合理的钝化处理,我们可以优化刀片的切削性能,延长使用寿命,从而提高生产效率,降低成本。让我们一起来了解这项技术的奥秘。

一、刀片刃口钝化处理的原理

1、刀片刃口钝化处理是指有意地对刀片的切削刃进行微小的圆弧化处理。这种处理方法看似与锋利的概念相悖,实际上却能带来意想不到的效果。

2、钝化处理的核心原理在于改变刀片与工件的接触方式。通过微小的圆弧化,可以减少刀片在切削过程中的应力集中,从而提高刀片的抗折断能力。

3、适当的钝化还能优化切屑的形成和排出,减少切削热的产生,这对于提高刀具寿命和加工质量都有积极作用。

二、刀片刃口钝化处理的方法

1、机械研磨法:使用精密的研磨设备,如砂轮或抛光机,对刀片刃口进行精确的圆弧化处理。这种方法可以实现高精度的钝化效果,但操作较为复杂,需要专业的设备和技术。

2、化学腐蚀法:将刀片浸入特定的化学溶液中,通过控制腐蚀时间来实现刃口的钝化。这种方法操作简单,但对环境要求较高,需要严格控制腐蚀参数。

3、微喷砂法:使用高压气流将细小的磨料颗粒喷射到刀片刃口,形成均匀的微小圆弧。这种方法效率高,适合批量处理,但需要精确控制喷砂参数。

三、刀片刃口钝化处理的参数控制

1、钝化半径:通常在5-50微米之间,具体数值需要根据刀片材质和加工工况来确定。过小的钝化半径可能效果不明显,而过大则可能影响切削性能。

2、钝化宽度:指圆弧化处理的范围,一般为刃口厚度的1/3到1/2。合理的钝化宽度可以确保刀片保持良好的切削性能。

3、表面粗糙度:钝化后的表面粗糙度通常控制在Ra 0.2-0.4微米之间。良好的表面质量可以减少摩擦,提高刀具寿命。

四、刀片刃口钝化处理的效果评估

1、显微观察:使用高倍显微镜或电子显微镜观察刃口的形貌,评估钝化的均匀性和精度。

2、切削试验:通过实际加工测试,比较钝化前后的切削力、切屑形态和表面质量,综合评估钝化效果。

3、寿命测试:进行长时间的切削试验,记录刀具的使用时间和加工量,量化评估钝化处理对刀具寿命的影响。

五、刀片刃口钝化处理的应用注意事项

1、材质适应性:不同材质的刀片对钝化处理的反应不同,硬质合金刀片通常更适合进行钝化处理。

2、加工工况匹配:钝化参数需要与实际加工工况相匹配,粗加工和精加工可能需要不同程度的钝化处理。

3、定期评估:刀具使用一段时间后,应当定期评估钝化效果,必要时进行再处理,以保持最佳的切削性能。

以下是您可能还关注的问题与解答:

Q:刀片刃口钝化处理会影响加工精度吗?

A:合理的钝化处理不会显著影响加工精度,反而可能通过减少刀具振动来提高加工稳定性。但过度钝化可能会影响切削效果,因此需要精确控制钝化参数。

Q:所有类型的刀片都适合进行刃口钝化处理吗?

A:并非所有刀片都适合钝化处理。一般来说,硬质合金刀片和某些高速钢刀片更适合钝化。对于一些特殊用途的刀片,如超硬刀具,可能需要采用其他方法来提高寿命。

Q:刀片刃口钝化处理后,如何调整切削参数?

A:钝化处理后,可能需要略微增加切削速度和进给量,以充分发挥钝化的优势。具体参数调整需要通过试切确定,以达到最佳的切削效果和工具寿命。

刀片刃口钝化处理技术是一种提高刀具性能的有效方法。通过精确控制钝化参数,我们可以显著延长刀具寿命,提高加工效率和质量。然而,钝化处理并非简单的操作,它需要深入的理论知识和丰富的实践经验。在应用这项技术时,我们应当结合具体的加工需求,选择合适的处理方法和参数,并进行持续的评估和优化。只有这样,才能充分发挥刀片刃口钝化处理的优势,为现代制造业带来更大的效益。