在现代数控加工领域,刀具补偿系统扮演着至关重要的角色。它不仅能够提高加工精度,还能延长刀具使用寿命,从而提升整体生产效率。本文将深入探讨刀具补偿系统在数控加工中的重要性,并通过实际应用实例来展示其在工业生产中的价值。

一、刀具补偿系统的基本原理

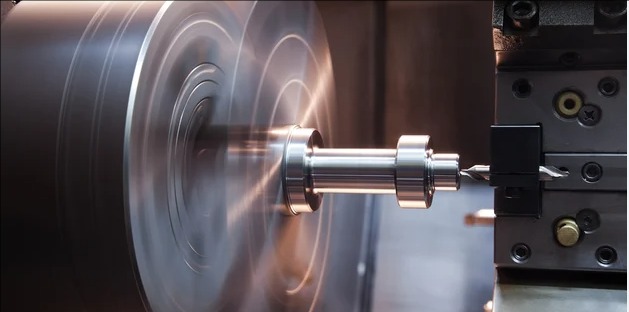

刀具补偿系统是数控机床中的一个关键功能模块,其主要原理是通过软件和硬件的结合,实时监测和调整刀具位置,以补偿刀具磨损、热膨胀等因素带来的误差。

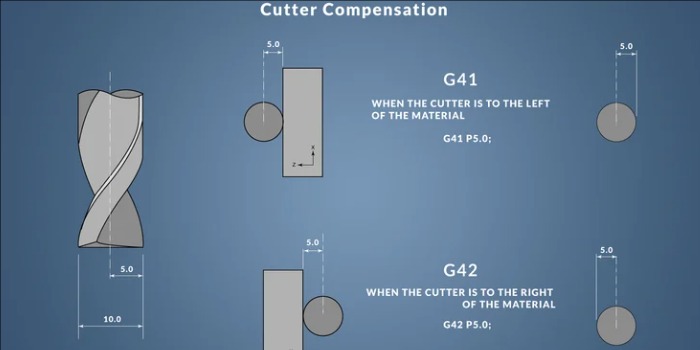

1、刀具补偿系统通常包括长度补偿和半径补偿两个方面。长度补偿主要用于调整刀具在Z轴方向的位置,而半径补偿则用于调整刀具在XY平面内的切削路径。

2、现代刀具补偿系统往往采用闭环控制方式,通过各种传感器收集刀具状态信息,然后由控制器进行实时计算和调整,确保加工精度始终保持在设定范围内。

3、高级的刀具补偿系统还能够预测刀具磨损趋势,提前进行补偿调整,从而进一步提高加工精度和效率。

二、刀具补偿系统在数控加工中的重要性

刀具补偿系统对于数控加工的重要性体现在多个方面:

1、提高加工精度:通过实时补偿刀具误差,可以将加工精度提高到微米级别,甚至达到亚微米级。例如,在精密零件加工中,刀具补偿系统可以将加工误差控制在±0.001mm以内。

2、延长刀具寿命:通过合理的补偿策略,可以均匀分布刀具磨损,从而显著延长刀具使用寿命。据统计,使用先进的刀具补偿系统可以使刀具寿命延长20%~50%。

3、提升生产效率:刀具补偿系统能够减少因刀具更换和调整而导致的停机时间,从而提高设备利用率。某些高端系统甚至可以实现在线刀具更换,将停机时间降低到最小。

4、降低生产成本:通过提高加工精度和延长刀具寿命,刀具补偿系统可以显著降低原材料浪费和刀具消耗,从而降低整体生产成本。

三、刀具补偿系统的技术发展趋势

随着工业4.0和智能制造的发展,刀具补偿系统也在不断evolving:

1、人工智能与机器学习的应用:先进的刀具补偿系统开始采用AI算法,能够自主学习和优化补偿策略。例如,基于深度学习的刀具磨损预测模型可以将预测准确率提高到95%以上。

2、多传感器融合技术:通过整合多种传感器数据(如力传感器、声发射传感器、振动传感器等),可以更全面地监测刀具状态,提高补偿精度。

3、云计算与边缘计算的结合:将刀具补偿系统与云平台结合,可以实现大数据分析和远程监控,进一步提高系统的智能化水平。

四、刀具补偿系统的应用实例

让我们来看几个刀具补偿系统在实际生产中的应用案例:

1、航空航天领域:在某飞机发动机叶片加工中,采用了基于激光测量的刀具补偿系统。该系统能够在加工过程中实时测量刀具尺寸,并进行动态补偿。结果显示,加工精度提高了40%,刀具寿命延长了35%。

2、汽车制造业:一家汽车零部件制造商在缸体加工线上应用了智能刀具补偿系统。该系统通过力传感器监测切削力变化,自动调整刀具补偿量。实施后,加工精度提高了30%,生产效率提升了15%。

3、模具制造:某精密模具厂采用了基于机器视觉的刀具补偿系统。该系统能够通过高分辨率相机实时检测刀具磨损状况,并自动进行补偿调整。结果显示,模具加工精度提高了50%,刀具寿命延长了40%。

五、刀具补偿系统的选择与实施建议

为了充分发挥刀具补偿系统的作用,企业在选择和实施时需要注意以下几点:

1、系统兼容性:选择的刀具补偿系统应与现有的数控系统和机床硬件兼容,以确保smooth integration。

2、精度需求分析:根据实际加工需求选择合适精度等级的补偿系统。过高精度可能会增加不必要的成本,而精度不足则无法满足生产需求。

3、操作培训:对操作人员进行充分的培训,确保他们能够熟练使用和维护刀具补偿系统。

4、定期校准与维护:建立定期校准和维护制度,确保系统始终保持最佳状态。

以下是您可能还关注的问题与解答:

Q:刀具补偿系统能否完全消除加工误差?

A:虽然刀具补偿系统可以显著减少加工误差,但无法完全消除。其他因素如机床精度、工件材料特性等也会影响最终加工精度。

Q:刀具补偿系统的投资回报周期一般是多久?

A:这取决于具体应用场景,但通常在6-18个月内就能够收回投资。高精度、高频率的加工任务,回报周期可能更短。

Q:刀具补偿系统是否适用于所有类型的数控加工?

A:虽然大多数数控加工都能从刀具补偿系统中受益,但对于一些低精度、大批量的简单加工任务,可能并不需要复杂的补偿系统。

总结来说,刀具补偿系统作为数控加工中的核心技术之一,对提高加工精度、延长刀具寿命、提升生产效率和降低成本都起到了至关重要的作用。随着技术的不断进步,刀具补偿系统将继续evolving,为制造业的智能化和高质量发展提供强有力的支撑。企业应当根据自身需求,合理选择和实施刀具补偿系统,以在激烈的市场竞争中保持优势。