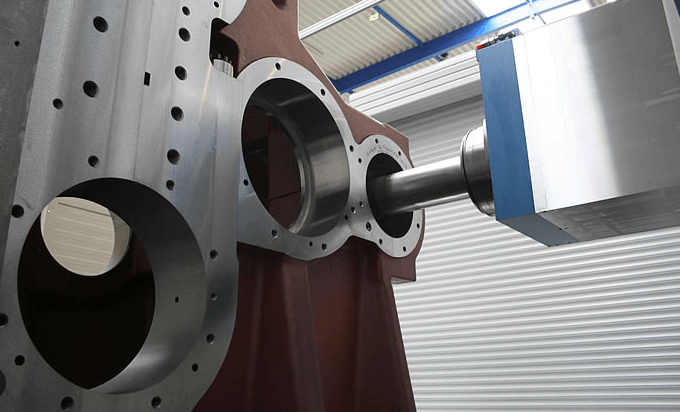

精密镗削作为机械加工中非常重要的一环,其作业的质量在很大程度上决定了加工件的精准度和表面质量。精镗余量的掌控是确保加工质量和高效生产的关键因素之一。我们将一起探讨在精密镗削作业中如何有效把控精镗余量,分享一些实用的技巧和行业标准。

一、精镗余量的重要性

精镗余量直接关系到加工效率和零件质量。如果精镗余量过大,将增加加工时间和刀具磨损,影响加工效率;若余量过小,则可能导致加工不到位,影响加工精度。因此,选择合适的精镗余量至关重要。

二、精镗余量的因素分析

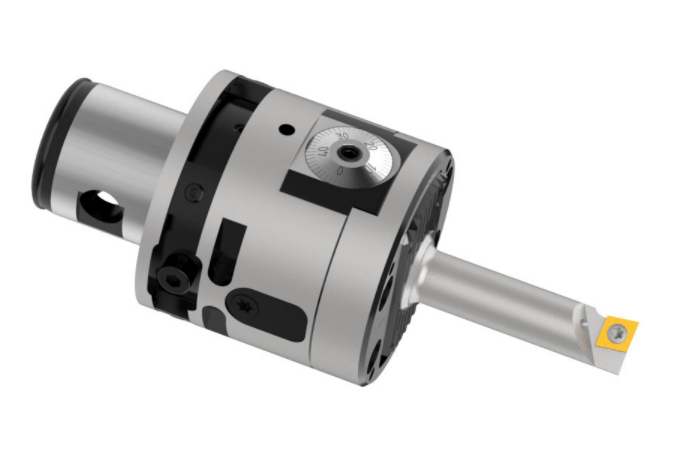

决定精镗余量的因素包括:工件材质、加工前的粗加工余量、镗削刀具的型号及刃口、加工设备的精度等因素。综合这些因素来确定合适的精镗余量是技巧所在。

三、精镗余量的计算与标准

计算精镗余量时,需要根据工件的材料硬度、机床性能、刀具材质等因素综合考虑。而行业标准通常有推荐的余量范围,可以作为初始设定的参考。

四、精度控制与优化策略

通过使用高精度的测量工具与技术,如采用千分尺、电子测微仪进行精确测量,确保精镗余量在控制范围之内。此外,优化加工参数和策略对控制精镗余量也非常关键。

五、常见问题解决方案

在精密镗削作业中遇到的常见问题及解决方案,包括优化刀具路径、选择合适的切削速度及进给率,以及适时更换或修磨刀具,从而控制精镗余量,提升加工精度。

以下是您可能还关心的问题与解答:

Q:如何判断精镗余量是否合适?

A:可以通过实际加工过程中的削屑颜色、形状以及声音等来进行初步判断。同时,应常规进行工件尺寸的检测和记录,确保精度要求。

Q:加工中如果发现余量过大或过小怎么办?

A:应立即暂停加工,检查并重新设置加工参数。对于余量过大,需要减少给进量并延长加工时间;而余量过小则需要检查是否有测量误差或工件定位偏差,并进行纠正。

总结内容

精镗余量的精确把控是精密镗削作业成功的关键。通过理解影响余量的因素、准确计算并参照标准进行设置,以及运用先进的测量工具和技术进行控制和优化,可以有效保证加工质量,提升生产效率。