在金属加工过程中,切削液起到冷却、润滑、清洁和防锈等多种作用,对提高加工效率、延长刀具寿命、保护工件及设备都有积极的影响。切削液按其组成和性能可以分为几大体系,下面将为您揭秘不同类型的切削液体系,帮助您优化切削液的选择。

一、水基切削液

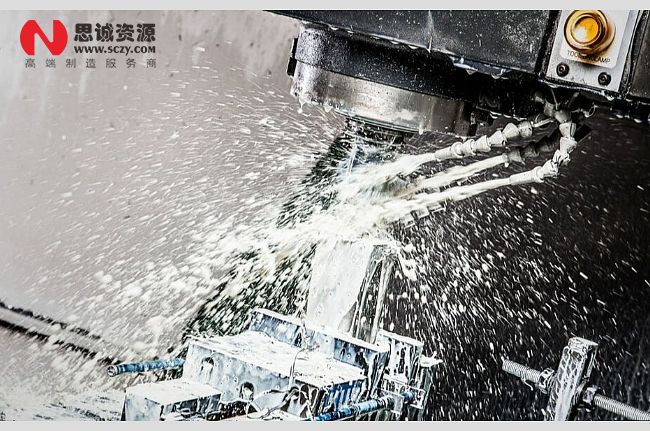

水基切削液主要由水、润滑添加剂和各种功能添加剂组成,优点是冷却性能好,价格相对较低,常用于需要大量冷却的情况。

1、乳化油:是由矿物油、乳化剂和添加剂组成的乳状液,适用于一般的车、铣、刨、磨等加工。

2、合成切削液:不含矿物油,由各种水溶性有机化合物和添加剂配成,适用于对清洁性和抗腐蚀性要求较高的环境。

3、半合成切削液:介于乳化油与合成切削液之间,含有少量矿物油,并添加有机化合物和添加剂,兼顾润滑与冷却。

二、油基切削液

油基切削液是以矿物油为基础,加入极压抗磨添加剂,如硫化物、氯化物等制成,润滑性更优,适用于重负荷或高速度的切削工艺。

三、气态切削液

气态切削液包括压缩气体、气雾剂等,主要用于极小量润滑技术,通过雾化方式将切削液输送到刀具和工件的接触面。

四、植物基切削液

植物基切削液是由植物油为基础,添加生物降解剂和添加剂制成的切削液,环保性更好,但成本相对较高。

五、固态切削液

固态切削液通常是以蜡质、石墨、二硫化钼为主,提供干式切削的润滑,适合无液体切削环境。

以下是您可能还关注的问题与解答:

Q: 如何根据加工工艺选择合适的切削液体系?

A: 主要依据切削速度、加工材料、工艺要求等多个因素,结合切削液的冷却和润滑性能,选择适合的切削液体系。

Q: 切削液是否与环境保护直接相关?

A: 是的,传统切削液可能含有对环境有害的物质,而植物基和水基切削液相对环保,符合现代工业的绿色制造要求。

Q: 如何处理使用后的切削液?

A: 使用后的切削液应收集处理,防止污染环境。可以通过机械分离、化学分解或生物处理等方式对切削液进行回收再利用或无害化处理。

总结内容

切削液体系的选择对于金属加工有着重要的影响。根据不同的加工条件和环境要求,选择合适的切削液可以有效提高加工效率,延长刀具使用寿命,并减少环境污染。通过了解不同类型的切削液体系,工程师和操作人员可以更准确地进行选型,确保加工过程的高效和清洁。