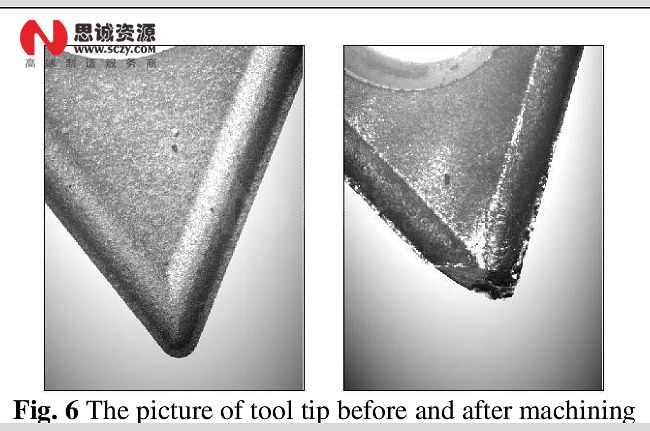

切削刀具在车削过程中,刀尖崩损一般出现在0.2~0.4mm的小范围内。这是因为刀尖处切削力和温度最高,承受的应力和磨损也最大,容易发生塑性变形或裂纹脱落。

一、刀尖崩损的主要原因

1、切削力和切削温度过高产生的热软化。

2、间歇切入产生的冲击疲劳。

3、强迫振动下的抗折断强度降低。

二、刀尖崩损范围的影响因素

1、切削参数:速度过高和饱和切深更易产生过大的切削载荷。

2、刀具几何参数:过大的前角使得有效切削刃长度不足0.1mm。

3、刀具材料:高速钢刀具抗热软化能力较差。

三、几种常见的刀尖崩损形态

1、微小的刀尖缺口和刀尖圆化。

2、主削边产生连续性的塑性变形。

3、原子间键断裂脱落形成断口。

四、有效控制刀尖崩损的对策

1、降低切削速度,间歇切削,二次行刀。

2、选用优质耐热烧结陶瓷刀具。

3、合理选择刀具前后角和切屑槽尺寸。

综上所述,切削刀具刀尖崩损范围主要集中在小于0.4mm的尺度上,其机理与切削条件、刀具性能和几何形状参数密切相关。