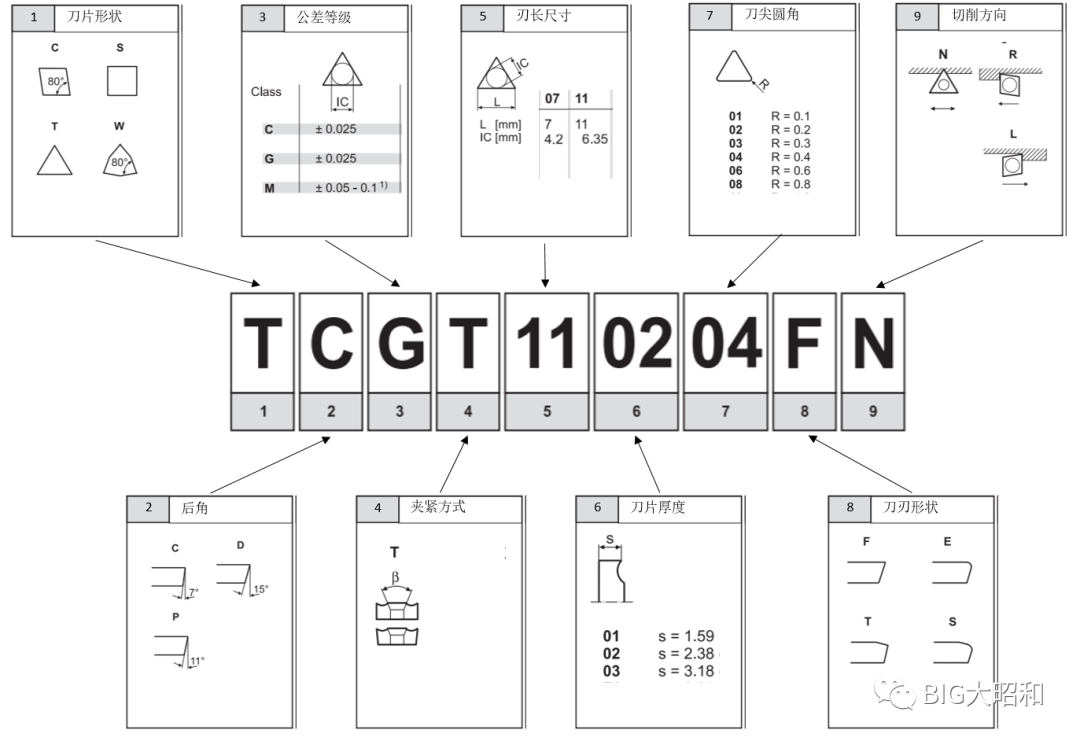

首先,让我们来认识一下切削刀片。

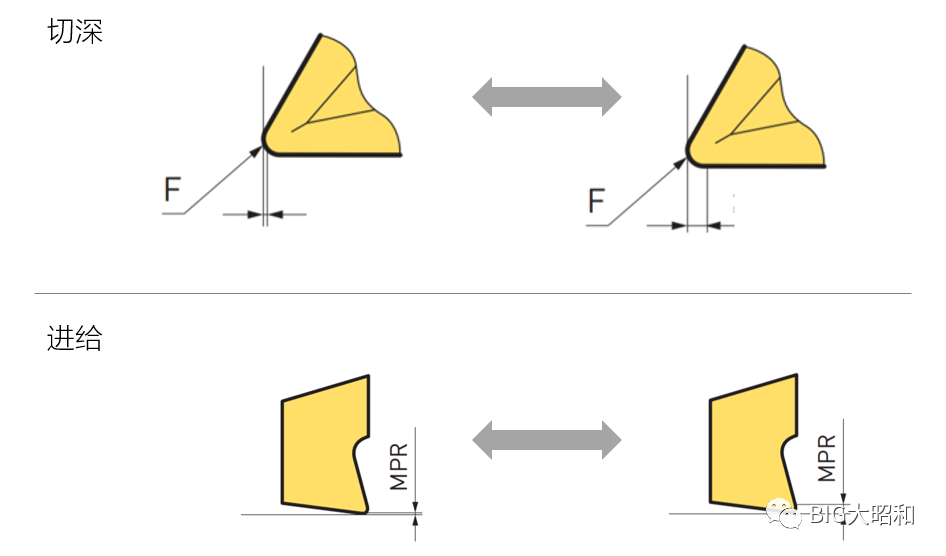

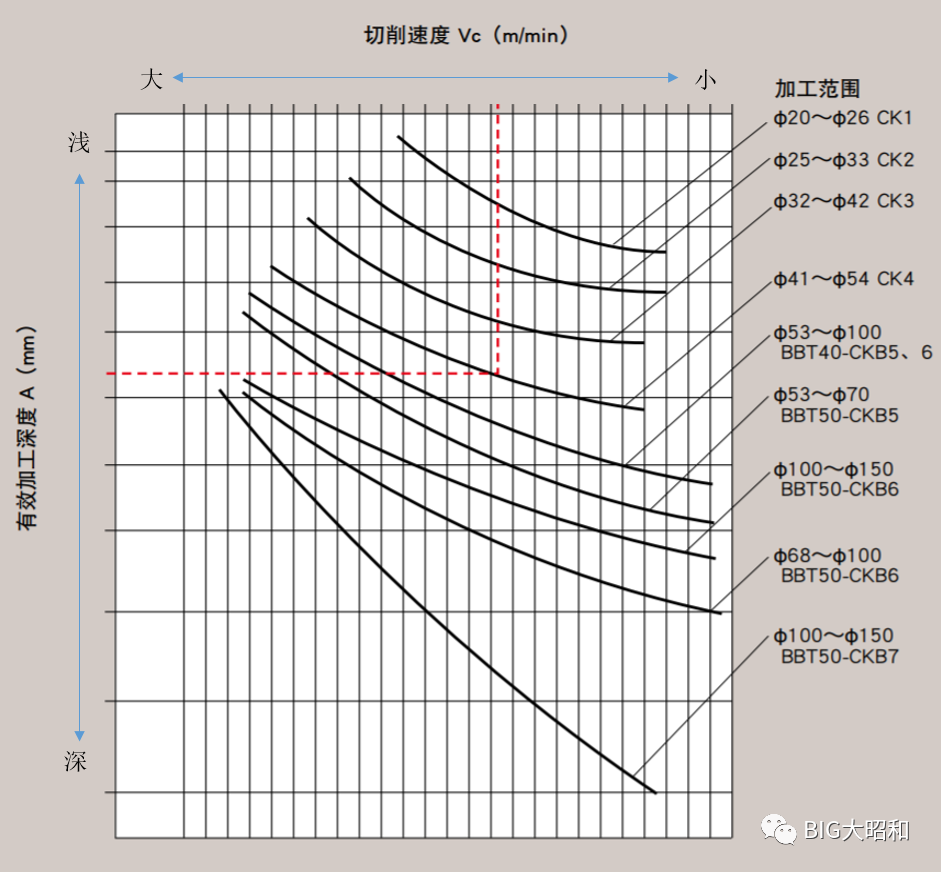

那么,在切削时,影响精镗效果的三大切削要素,分别是:切深、进给、线速度。为了达到最理想的精镗加工效果,需要在这三个要素中去寻找平衡,从而得到一组最优参数。过大的切深和过高的进给都会产生过度的切削力,这会造成不稳定的孔径尺寸和表面光洁度不理想;相反,如果切深过小或者进给太低会因为没完全切进去而提高了振刀的风险。

01振刀

可能原因:转速过大;刀杆长径比过大;刀片选择不合理;切深不对

应对方案:降低转速;选用硬质合金刀杆或者防振刀杆/防振镗头;换小圆角刀片;重新检查切削余量

02光洁度差

可能原因:刀尖圆角过小;进给过大;排屑不良

应对方案:换大圆角刀片;降低进给;增大排屑空间/中心内冷/修改切削余量

03刀片寿命短

可能原因:刀片材质错误;转速过大;冷却不良;切削余量过大

应对方案:换耐磨材质刀片;降低转速;中心给水;减小切削余量

04 圆度不佳

可能原因:镗刀动平衡性差;切削力过大;工件夹持变形;工件结构不对称

应对方案:选用自动动平衡镗头/降低转速;检查工装夹具;减小切削余量/降低进给

05位置度不佳

可能原因:底孔位置偏心;切削余量多大

应对方案:增加半精加工;减小切深/减小刀尖角/换精磨刀片

06喇叭孔

可能原因:刀片磨损

应对方案:换耐磨刀片材质/增加刀尖角/通冷却液