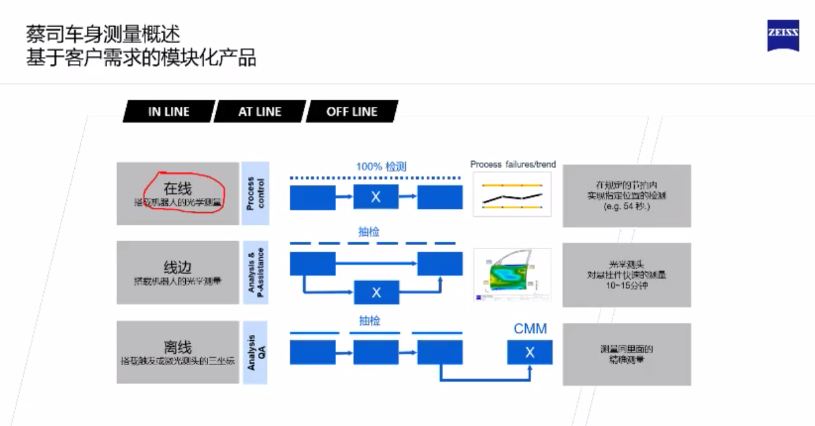

1、在线光学检测AI,冲压线,产线上100%检测,达到过程控制,测量速度快

2、线边,独立于生产线,就应用于抽检,10-15分钟测量速度。

1、实时评估。可以避免高昂返修,减少损失,问题出现可以及时发现,结果可靠;

2、过程控制。可以识别与定位工艺对流程影响,能控制复杂生产流程,快速检测流程所有关联数据;

3、质量闭环。实时监控与识别数据变化趋势,通过实时分析对生产状态及时调整完善,对比整过过程链所有测量结果;

4、资源利用率。保证统一标准,避免人的主观因素影响,质量数据可以积累记录,可追溯;

5、爬坡阶段支持,降低测量室容量和物流成本;

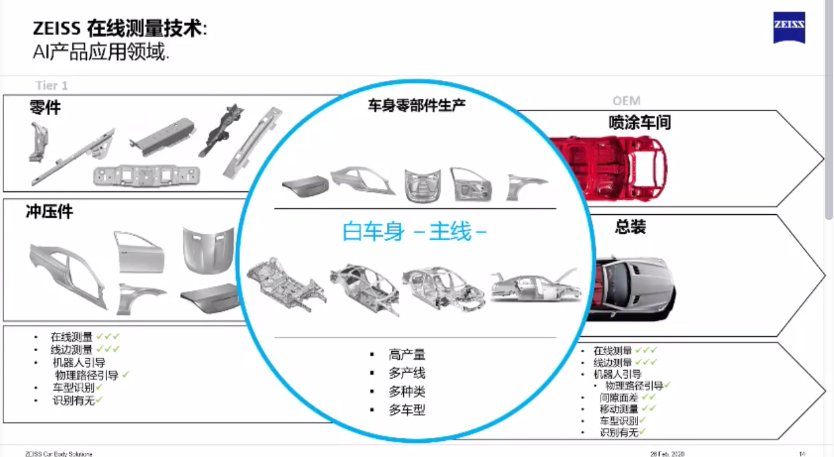

车身零部件生产:白车身-主线-总装线;

1、尺寸测量:安全座椅接口位置,车身几何位尺寸,销子位置,孔型位置,焊接螺母位置,弯曲边缘;

1、ABIS 是通过高速拍照,一张照片0.3秒,利用软件算法,来检测机身外表面缺陷检测分析,高效,可靠的表面质量控制,应用冲压车间检测,还有白车身装配后检测,不需要工装,只要测头能拍的地方都可以检测,很方便。

2、传统检测:钣金上用有眼看不明显,人为会漏判,通过油或膜的镜面反射,用油石打磨,或者棉手套触摸等的方法耗时长,人的介入,很难做到一个标准统一,缺陷成本大,效率低;

3、钣金件典型缺陷包括:起包,起坑,间隙,缩颈,刮痕,双线,开裂

4、ABIS 对来好处有:

悬臂式三坐标是一种多测头设备:可以搭载接触式测头,还有激光测头可以对工件选择性测量

T型主结构设计,稳定,测座主臂长,加载隔温效果外壳,避免温度波动对测量影响,对冲压件,冲焊批量测量,还有匹配式的分析,批量测量主要用于工程尺寸的过程控制,利用软件对测量结果统计分析

CALIGO软件搭载激光测头,可以完成间隙和面差测量;

优势:

1、通过光学测量减少测量时间,接触式要40分钟,我们激光测只要几分钟

2、符合PTB标准

3、支持多测头系统,替代传统捕捉测量。

4、无需要其他辅助设备和评价软件。