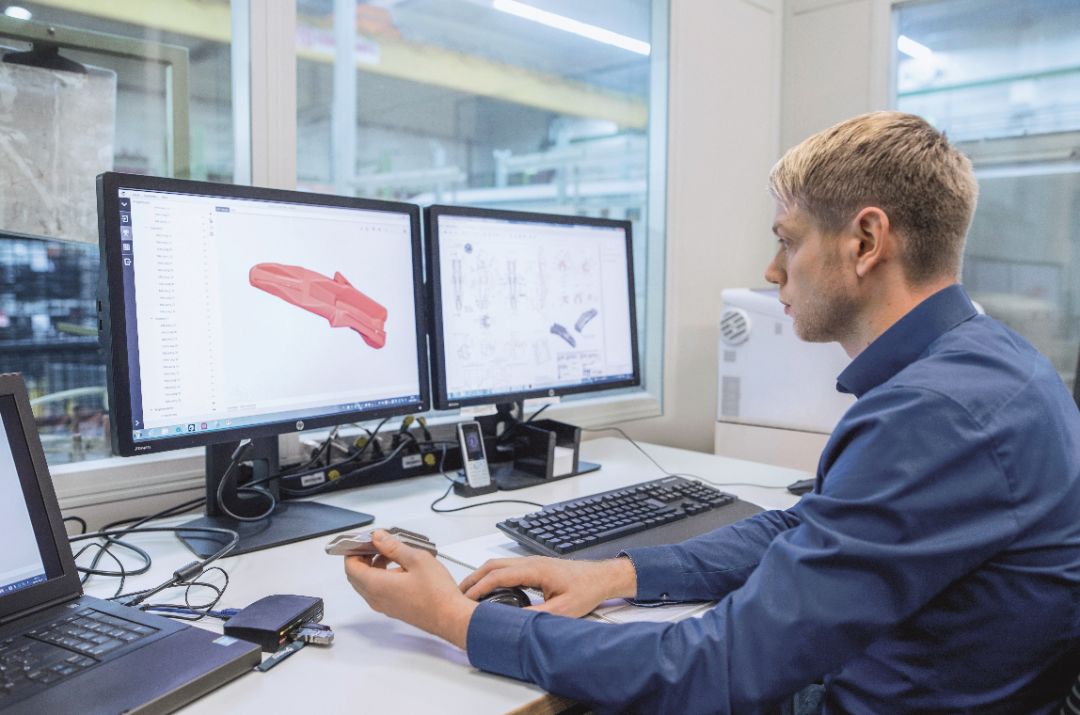

“学习操作这些用户友好型系统是不费吹灰之力的。即便我还处在不断摸索的阶段,它们也已经给我带来了很大的帮助。”Daniel Steck说。

三年前,Steck从学校毕业后便加入了质保部门,担任机械工程师。那时,公司还在使用轮廓投影仪进行手动测量。这种方法不仅非常耗时,而且无法重现测量结果。“每个人采用的测量方法都不同,由此形成的测量结果自然也不尽相同”,Steck回忆道。这是手动测量经常遇到的问题。

为确保组件能够正常使用,在魏森霍尔恩执行的检查流程必须要做到万无一失,因此,公司需要一种值得所有人信赖的解决方案。“所有这一切,都是为了在搭建模板和脚手架时,确保相关人员的安全。”

采用光学3D扫描系统准确采集关键部件的几何形状

“我们会尽可能使用自主生产的零件”,这位质保专家解释道。例如,安装在脚手架立杆之间的水平杆UH,它由套管、插销和焊接到两端的扣接头组成。

各个组件的形状可以严密契合,由此产生的张力对整个解决方案的稳定性至关重要:“如果不采用这样的设计方案,水平杆便可能松动。”

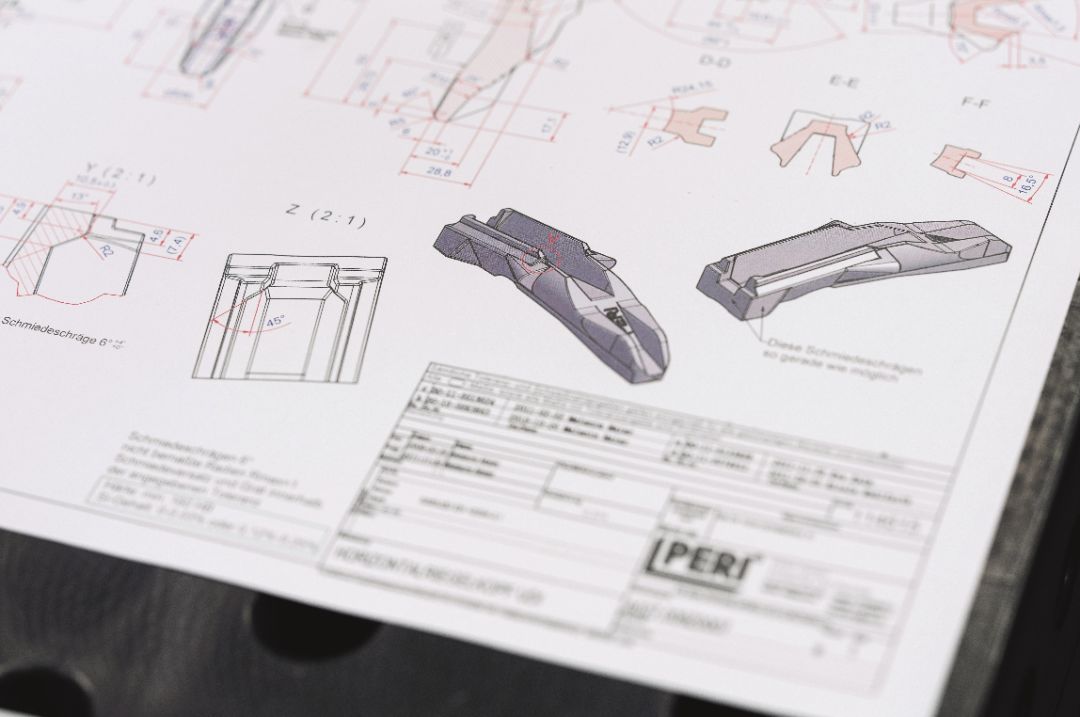

PERI已经将这种设计应用于全球的脚手架系统。为实现优异的质量,设计图纸中规定了准确的公差。首先需要单独测量所有组件;组装后,还要再次测量。为使检查尽可能地彻底,需要非常准确地捕获整个组件的几何形状。

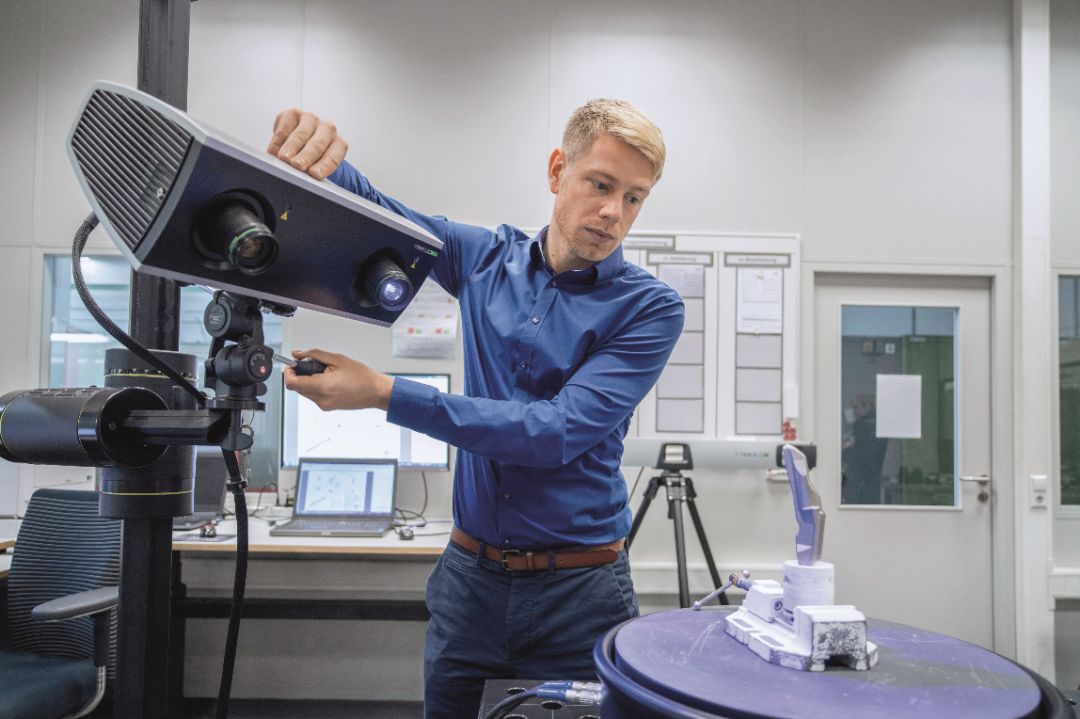

PERI首先进行了基准分析,以据此选择可以满足其特殊需求的光学解决方案。在众多的竞争对手中,蔡司很快便脱颖而出。最终,PERI购买了ZEISS COMET和ZEISS T-SCAN两个测量系统,用来检验全系列PERI组件。Steck对这个选择非常满意。

使用手持式激光扫描仪ZEISS T-SCAN测量大型组件

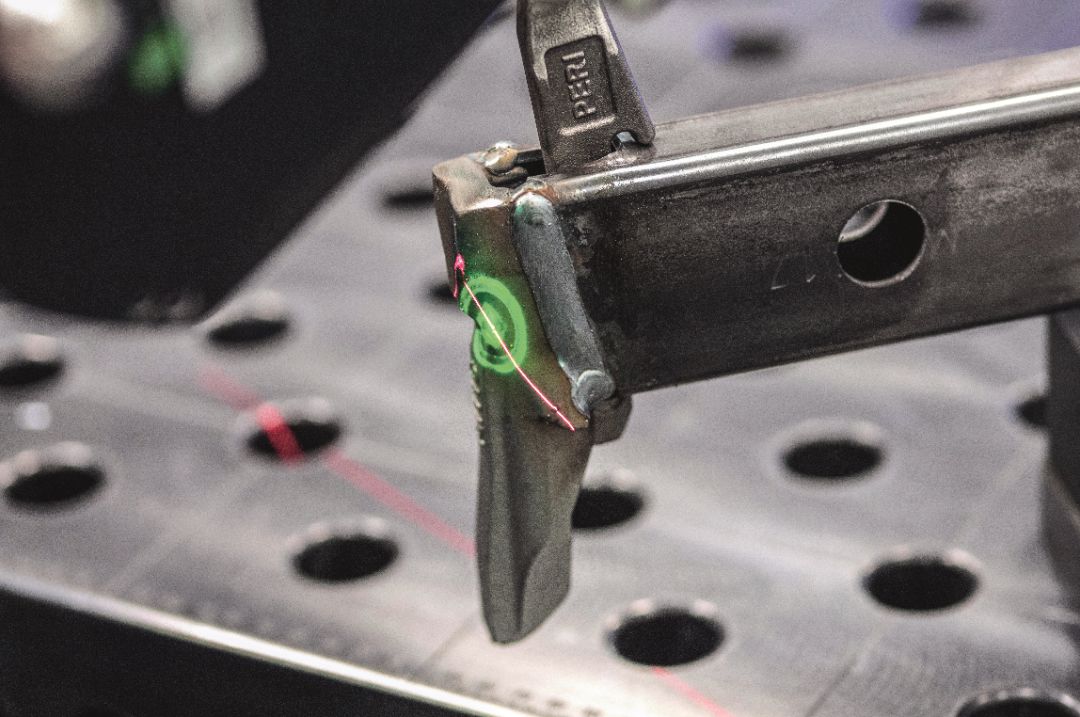

Steck使用ZEISS T-SCAN测量更大的组件,如模板元件和前面提到的水平杆UH。他拿着手动激光扫描仪,首先测量水平杆套管,然后测量包括水平杆端头在内的整个焊接结构。

“这一过程也非常快速简单。”Steck说。他还演示了ZEISS T-SCAN通过与红色激光条纹相交的绿点测量距离的过程。接着,他将扫描仪在组件的上下侧各移动一次。

如果组件符合PERI的规格,则定期执行随机抽样。新的潜在供应商也同样使用这一流程。在批准过程中,将针对各个组件创建检验量具,以便“进货”区的团队执行快速、可靠的测量,检查产品的尺寸和功能。使用之前,还会使用蔡司测量系统检查检验量具的质量,并定期重新校准。