1、小刃具刃部轮廓较小,凭肉眼辨识困难,需要额外使用放大工具辅助测量;

2、小刃具刃部单薄,使用量块、塞尺等辅助工具测量时,刃部容易受到碰触出现涂层剥落或局部崩碎,缩短加工寿命;

3、小刃具刃部单薄,使用通用型的数字高度块由于灵敏度不足(测定压都需要2N以上),小的刃具碰在测量仪器上触碰压力小了无法识别,触碰压力大了就极易折断、崩损刃尖;

4、小刃具所对应的零件加工尺寸本身允许的误差就较小,精度较低的对刀仪本身测量所存在的误差往往就已超过所对应零件所允许的误差范围。

1、 投影式测量:此方式要求测量误差小于刃具加工工序所允许的误差,顾名思义就是要选择精度极高的对刀仪;

2、 接触式测量:此方式往往更加常用、性价比也较高,也能够保证很高的测量精度,并且可靠,但对于测量器械也有一定要求。

A、需要有有效的方式提示操作者刃具刃尖所处位置;

B、采用触碰式测量,要给测量者留有一定的容错空间;

C、采用触碰式测量,测量器要具有良好灵敏度,反应压力要小于破坏刃尖的压力值;

D、要有良好的重复测量精度,避免反复测量出现误差,造成加工不稳定。

BIG大昭和的极小径(φ0.05)可用的刃尖位置测量器(BM-50M)可以很好的解决极小径刃具使用接触式对刀且不损伤刃尖的难题。

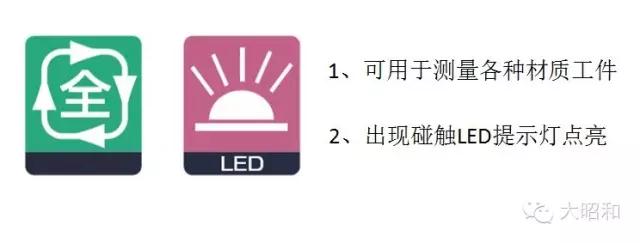

同时由于特殊的内部精密结构设计,可满足0.002mm的重复测量精度,并且可用于测量各种材料工件的,不再仅局限于加工金属零件测量。