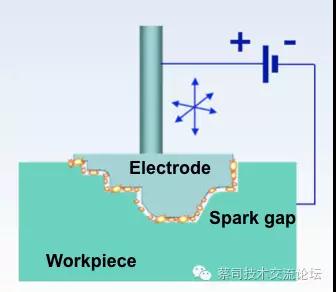

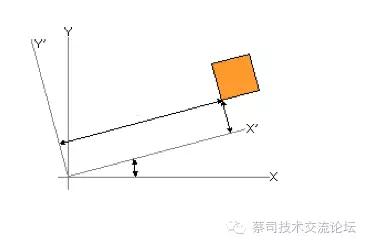

第一 电极在火花机进行放电加工,需要获取电极和夹具中心坐标以及旋转偏差值。

第一 模具成型过程,放电加工是一个重要环节。电极的品质管控就显得尤为重要

第二 电极的种类样式繁多,数量基数大。电极编程检测会占用很大部分设备检测能力。这会凸显产能问题

第三 要实现模具自动化,电极自动化检测必不可少

3 电极编程检测复杂吗?

假设平均每个电极完成检测需要7分钟

常规编程检测过程:

耗时-次序-内容

30″ - 1 - 导入CAD模型(IGES,UG,PROE等等格式)

1′ - 2 - 建立基本坐标系

1′ - 3 - 模型上定义测量点

1′ - 4 - 输出点偏差特性

30″ - 5 - 定义安全参数

2′ - 6 - 运行程序

1′ - 7 - 打印输出检测结果,进行判定分析

由上可以引出两个推论:

第一 假设1天有100个电极要检测,耗费的时间700分钟,约等于12小时

第二 同时需要经验丰富,熟悉三坐标编程人员完成

4 为什么需要提高电极检测效率?

实际工作中还需要检测产品或者钢料,这也会需要用到三坐标而占用部分时间。

同时需要有若干个熟练的三坐标操作人员。如果有经验的人员因事无法进行检测,而又没有合适的后备人选,那么检测工作就可能停滞。造成现场其他部门工作无法顺利开展

5 怎么提高电极的编程检测效率?

让我们分析一下整个编程检测过程中各项内容所占时间

7% - 30″ - 导入CAD模型

14% - 1′ - 建立基本坐标系

14% - 1′ - 模型上定义测量点

14% - 1′ - 输出点偏差特性

8% - 30″ - 定义安全参数

28% - 2′ - 运行程序

15% - 1′ - 打印输出检测结果,进行判定分析

其中程序运行时间(就是三坐标自动检测部分时间)所占平均比重不到30%,而测量的准备工作以及报告处理时间近70%

这就意味着70%的时间,三坐标处于无法检测状态。

提高电极编程检测效率,主要就是降低“70%”这部分工作的时间

6 电极自动化检测方案思考

编程工作和三坐标检测分开,三坐标只进行程序检测。 是否可以实现?

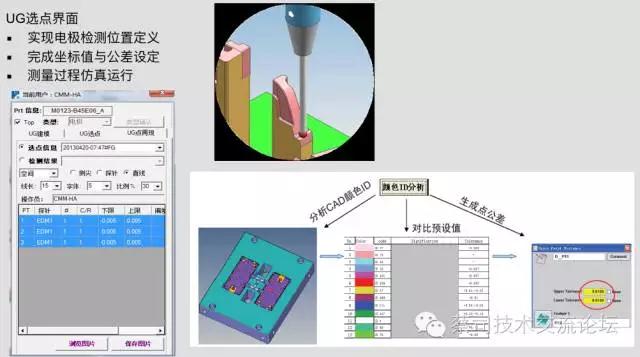

1 UG电脑(非三坐标电脑)完成每个电极检测点位置定义

2 三坐标电脑和UG电脑连接,实现共网

3 三坐标电脑端读取到相应电极数据,自动导入到Calypso软件生成检测程序

4 运行程序完成检测

30″ - 1 导入CAD模型(IGES,UG,PROE等等格式)

1′ - 2 建立基本坐标系

1′ - 3 模型上定义测量点

1′ - 4 输出点偏差特性

30″ - 5 定义安全参数

2′ - 6 运行程序

1′ - 7 打印输出检测结果,进行判定分析

- 绿色部分常规方法耗时2.5′,目前假设依然耗时2.5′。但是当前不占用三坐标时间

- 蓝色部分常规方法耗时3.5′,目前自动导入生成程序时间定义为30″,测量时间为2′,共计时间为2.5′

- 黄色部分常规方法耗时1′,目前实现自动判定与上传,占用三坐标时间30″

———> 5′ / 2′

自动化方案:闲置时间/测量时间

———> 1′ / 2′

从上面数据可以看出,

测量一个电极平均耗时从7′ 降低到 3′,效率提升130%

测量一个电极,三坐标闲置时间从 5′ 降低到 1′ ,大大提高了三坐标使用效率

7 电极自动化检测方案优势

举例来说:

- 如果一天100个电极,300分钟,约等于5小时。相较常规方法,节约了近6个小时

- 如果一天200个电极,600分钟,约等于10小时。相较常规方法,节约了近12小时

优势3:电极UG选点工作,由更了解电极的人员完成。避免了因检测位置不合理而导致的重复检测工作。节约了资源

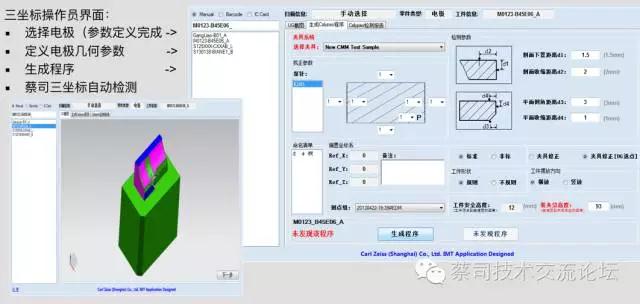

8 蔡司三坐标电极自动化方案

蔡司提供的电极自动化检测方案:e-Power System Solution

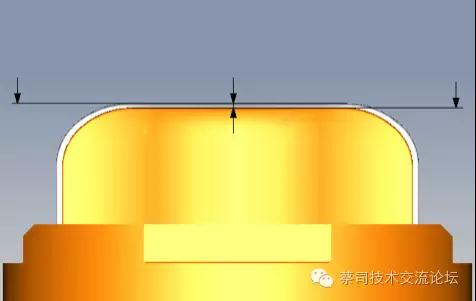

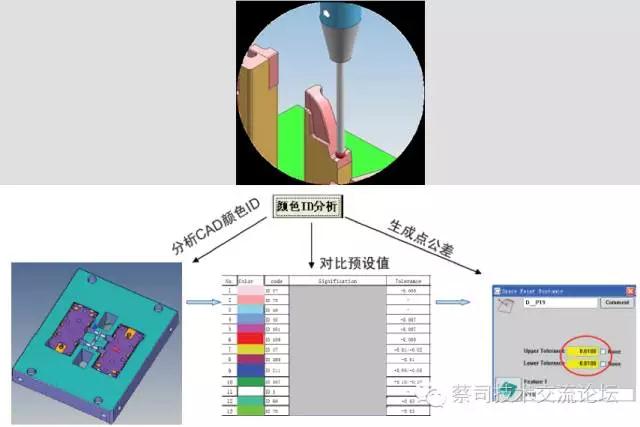

- 根据电极3D颜色公差标准或客户特定原则,自动生成检测点位。自动提醒未提取点位的面块

- 支持手动校正选择功能

- 根据每个点位自动选择适用的探针及测尖、自动选择适用的检测角度、自动检测接近距离和回退距离

- 支持后台自动电极及工件编程、以及现场即时编程

- 完全支持规则电极、偏心电极、钢料工件、非标销件等检测需求

- 快速智能编程(15秒/程序编程),支持手动、条形码、芯片选择工件

- 自动导出夹具系统中心及转角偏差修正数据,同时兼容CNC与EDM火花机修正

- 支持手动、条形码、芯片选择程序

- 后台自动检测程序排序及自动启动检测程序

- 即时判断检测结果及数据共享传输需求

- 所有检测结果(包括原始文档)自动上传数据库,支持随时查看