刀具公司开发更合适的刀具结构,研发更先进的切削材料。

CAM公司开发更有效率的刀具路径。

作为制造的基础——机床公司(比如说我们哈斯自己),不但要持续的提高机床的精度和刚性,还要研发更人性化的操作系统。

不只是制造的精度和速度,个性化还需要单个商品实现多功能,由于实际制造工艺的限制,设计师不得不以拼接的方式来组合多个零件,让商品在保证质量的同时来实现多功能。这也是为什么加工要求越来越严的原因,单个零件的公差会影响组件的质量,组件承担着多功能的任务,零件丝毫的偏差就会导致某些功能无法正常使用。

零件通常以螺纹,焊接等方式来进行拼接,由于螺纹可调试,所以能实现相对更高的精度,这也是螺纹连接应用越来越广的原因。

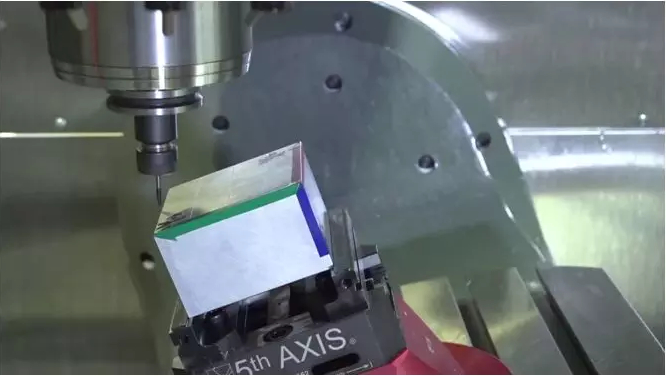

为了实现更快的加工节奏,在机器制造上,哈斯推出了DT,DM系列的钻攻中心。他们具有高速移动高达61M/min的能力,大容量的刀库等实用功能,还推出了能实现五轴联动的UMC系列。

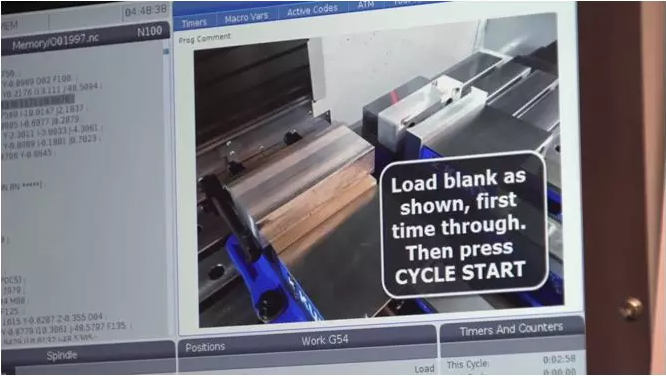

程序中插入多媒体文件 <-点击查看

反转除屑 <-点击查看

分段钻孔 <-点击查看

等诸多实用的功能。

我们推出了哈斯小贴士系列

以及

即将推出的见了5轴别怂系列

我们通常会选择用丝锥或者螺纹铣刀进行加工

螺纹铣刀由于使用的是性能更优秀的硬质合金材料,所以可加工的材料范围更广,由于切削方式的不同,螺纹铣刀需要的机床扭矩更小,所以可以加工螺纹的范围会更大,不但可以加工内螺纹,外螺纹也同样适用。

对于小而深的螺纹孔

丝锥就成了唯一选择

对于刚性而言,挤压丝锥优势明显,由于采用挤压的方式,这让挤压丝锥加工出的螺纹质量也相对更优秀,质量也更加稳定。由于挤压丝锥本身材料和加工材质限制,使其无法达到切削丝锥的加工速度,所以在通用性和加工速度上,切削丝锥更胜一筹。

我们该如何进一步的提高攻牙效率呢?

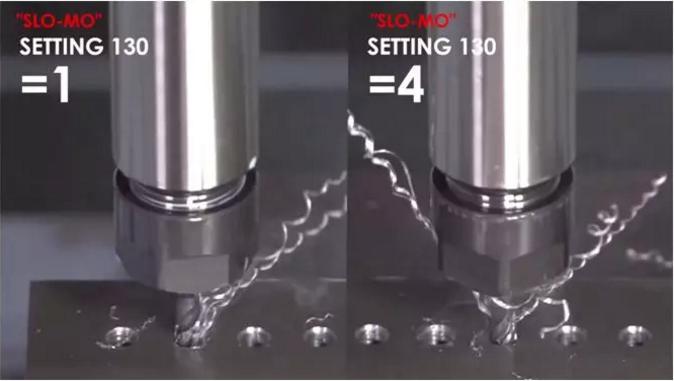

哈斯向你推荐我们的新功能

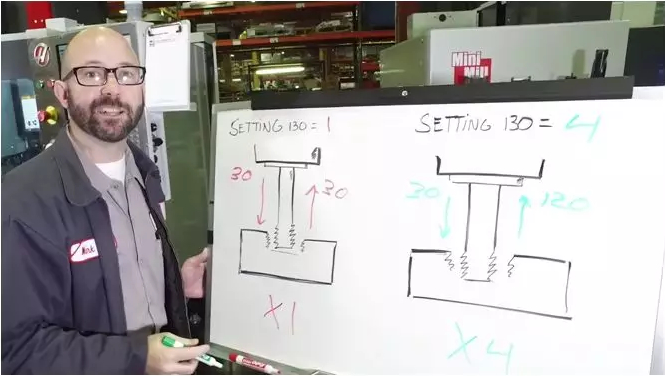

- 攻牙返回倍率 -

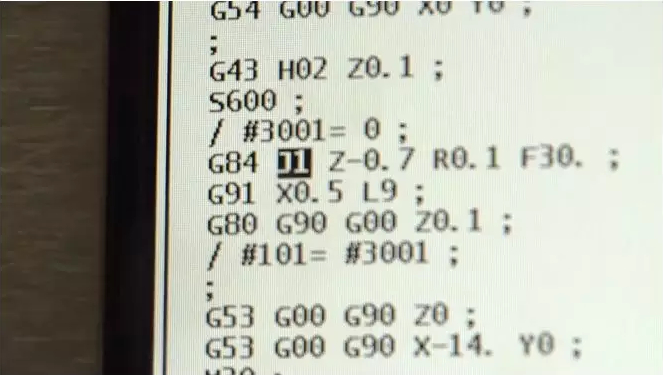

在螺纹孔的加工中,我们通常会使用分段(Q值方式)来保证加工的安全性,但是攻牙循环在每次丝锥返回参考平面(R)时浪费了不少时间,这个过程即没有有效的切削工件,丝锥也不需要额外的冷却时间,所以好好利用这里的时间是个不错的主意,既不需要额外的花费,还能提高攻牙的速度,何乐而不为!