自iPhone5手机采用镁铝合金制造金属外壳以来,国内品牌形成大规模采用金属机壳之势,从而使多轴数控加工技术得到了空前的发展[1]。多轴数控加工使工件在一次装夹后,可以对多个加工面进行铣、镗、钻等多工序加工,有效地避免了由于多次安装造成的定位误差,能缩短生产周期、提高加工精度[2]。本文旨在介绍iPhone手机壳的加工工艺及加工方法,希望能为企业生产提供相应借鉴。

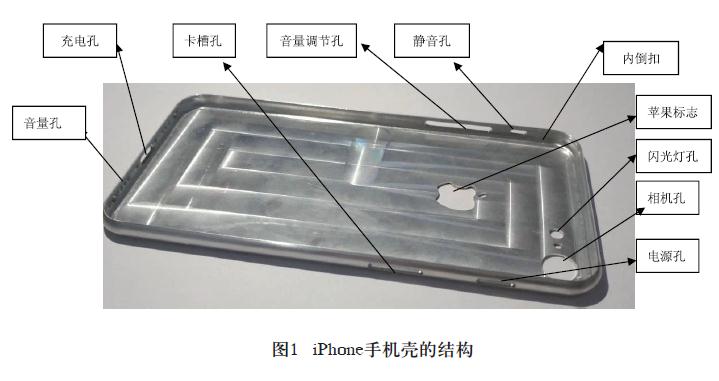

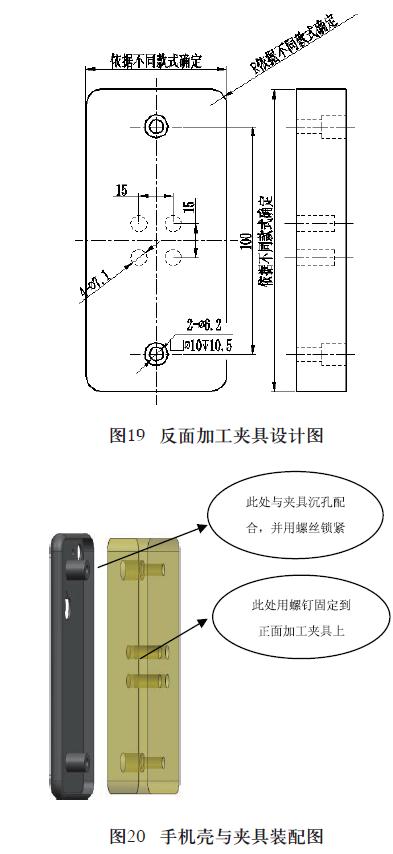

iPhone手机壳结构如图1所示,主要包括:音量调节孔、静音孔、苹果标志、闪光灯孔、机孔、电源孔、卡槽孔、充电孔和音量孔等结构,表面光洁度较高。根据iPhone手机壳可知,其六个面都需要进行加工,若采用传统的三轴进行加工则需要多次装夹,很难保证加工精度,因此,采用多轴加工,只需要两次装夹即可完成加工。根据零件的尺寸,确定毛坯尺寸为150×80×32。为解决背面的加工效果,在正面加工完毕之后,需要制作夹具,以满足背面的加工要求。根据本款手机壳的尺寸,确定夹具毛坯尺寸为140×65×25。

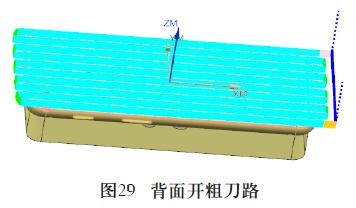

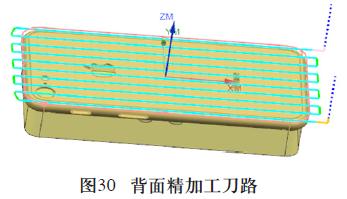

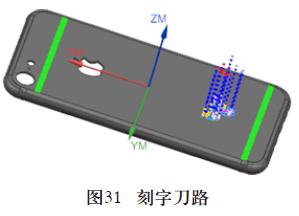

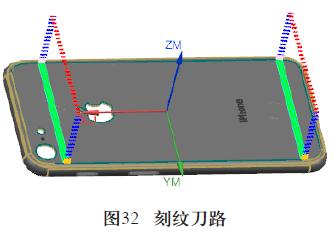

配合);背面加工工序为:背面开粗-背面精加工-背面刻字-背面刻纹。

2.1 加工设备的选取

根据加工要求及实训室现有的条件,选用了WG-125工业五轴五联动加工中心,主轴最高转速为12000转/min,转台尺寸为φ125,机床加工精度稳定,能够满足iPhone手机壳的加工需要。

由于iPhone手机壳的材料为镁铝合金材料,并根据模型各加工区域的结构特点,对其进行加工工艺分析,确定各加工工序使用的刀具及主要切削参数如表1~表3所示。

| 序号 | 工序 | 刀具 | 主轴转速 | 切削进给率 | 余量 | 备注 |

| 1 | 整体铣外形 | D10 | 4000 | 3000 | 0.3 0.2 | 外形 内壁 |

| 2 | 精加工外形 | D10 | 6500 | 1000 | 0 | |

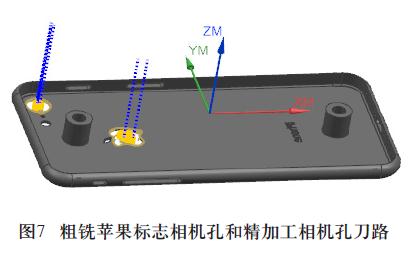

| 3 | 粗铣苹果标志、相机孔和精加工相机孔 | D6 | 5000/7500 | 2000/1000 | 0.1/0 | 上粗 下精 |

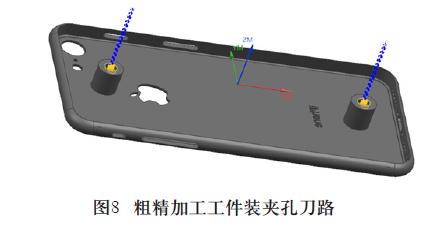

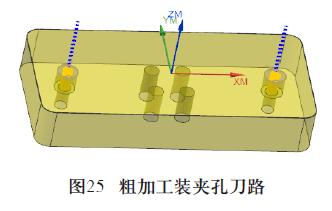

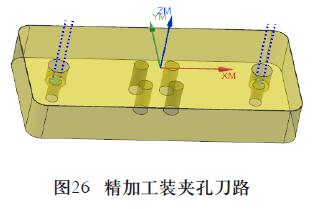

| 4 | 粗精加工工件装夹孔 | D3 | 6000/7500 | 1500/800 | 0.1/0 | 上粗 下精 |

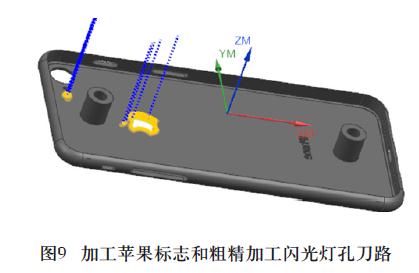

| 5 | 精加工苹果标志和粗精加工闪光灯孔 | D1.5 | 6000/7500 | 1500/800 | 0.1/0 | 上粗 下精 |

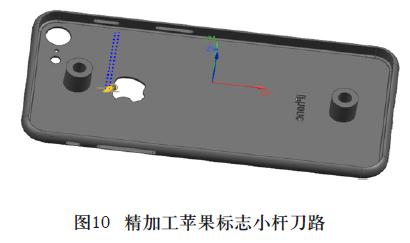

| 6 | 精加工苹果标志小杆 | D1 | 7500 | 800 | 0 | |

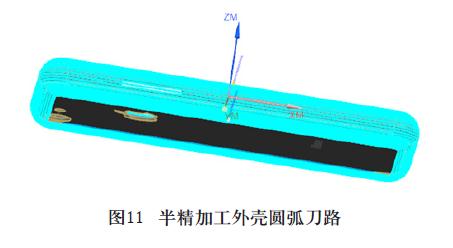

| 7 | 半精加工外壳圆弧 | R3 | 6000 | 2500 | 0.1 | |

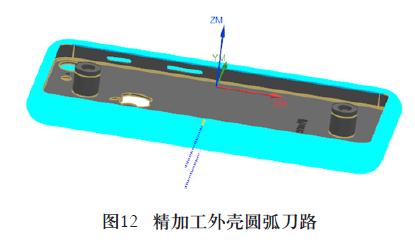

| 8 | 精加工外壳圆弧 | R3 | 7500 | 800 | 0 | |

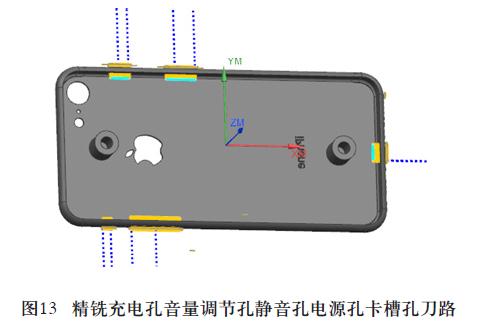

| 9 | 精铣充电孔音量调节孔 静音孔电源孔卡槽孔 | D1.5 | 7000 | 1500 | 0 | |

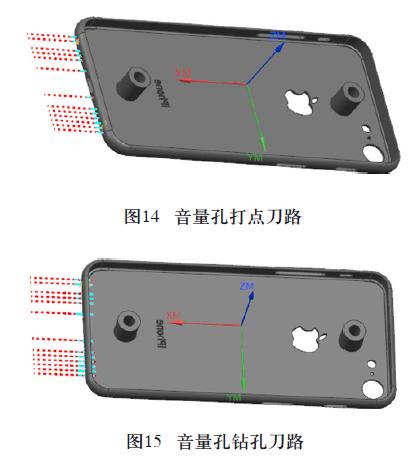

| 10 | 音量孔打点 | ZXZ0.5 | 6000 | 100 | -0.8 | 用尖刀 |

| 11 | 音量孔钻孔 | ZT1.5 | 1500 | 100 | -5 | |

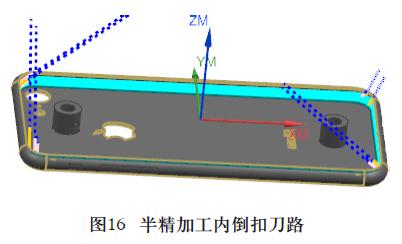

| 12 | 半精加工内倒扣 | R1 | 5000 | 2000 | 0.08 | |

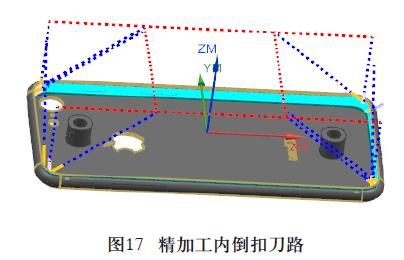

| 13 | 精加工内倒扣 | R1 | 7500 | 1000 | 0 | |

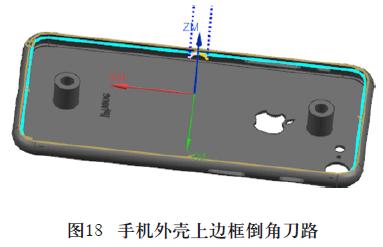

| 14 | 手机外壳上边框倒角 | JD6 | 6000 | 800 | -0.2 | |

| 序号 | 工序 | 刀具 | 主轴转速 | 切削进给率 | 余量 | 备注 |

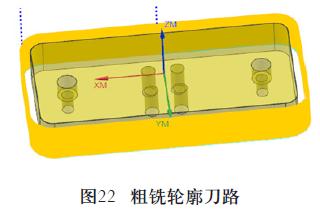

| 1 | 粗铣轮廓 | D10 | 5000 | 2500 | 0.1 | |

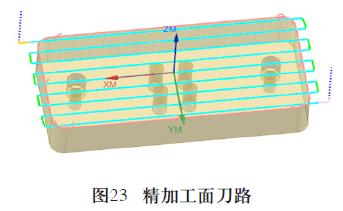

| 2 | 精加工面 | D10 | 6500 | 1000 | 0 | |

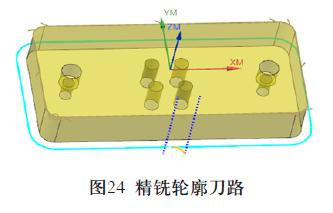

| 3 | 精铣轮廓 | D10 | 6500 | 1000 | 配合 | (与iPhone外形配合) |

| 4 | 粗加工装夹孔 | D6 | 6000 | 2000 | 0.1 | |

| 5 | 精加工装夹孔 | D6 | 7500 | 800 | 0 | (与工件装夹孔配合) |

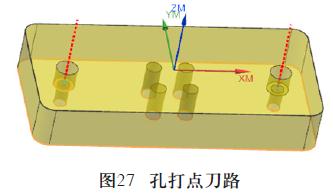

| 6 | 夹具孔打点 | ZXZ3.3 | 1500 | 200 | -1 | |

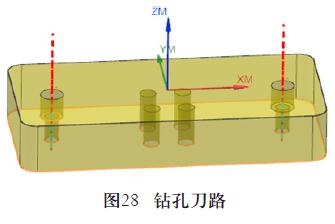

| 7 | 夹具孔打孔 | ZT6.2 | 1000 | 100 | -15 | |

| 序号 | 工序 | 刀具 | 主轴转速 | 切削进给率 | 余量 | 备注 |

| 1 | 背面开粗 | D10 | 5000 | 3000 | 0.2 | |

| 2 | 背面精加工 | D10 | 6500 | 1000 | 0 | |

| 5 | 背面刻字 | R1 | 7500 | 800 | -0.08 | |

| 4 | 背面刻纹 | R1 | 7500 | 800 | -0.08 | |

本文数控加工工艺的刀路制定是基于NX10.0软件,该软件在实践加工中应用非常广泛。本文的多轴加工编程刀路采用了其中比较常用的基本加工策略和多轴加工策略[3,4]。

3.1.1 iPhone手机壳正面加工

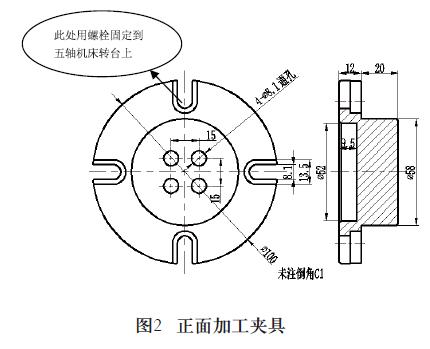

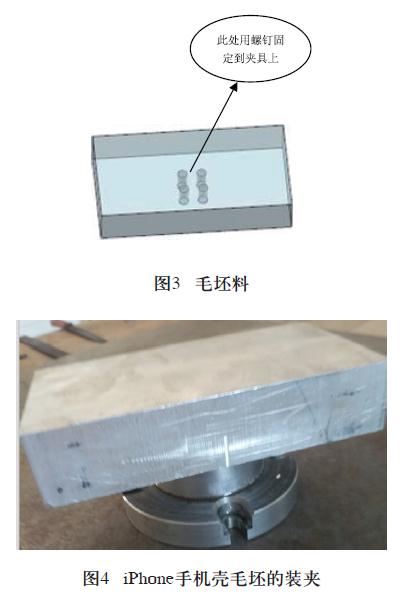

由于所用机床的工作台尺寸比较小,为了便于装夹,制作如图2所示的夹具(此夹具为随机床赠送)。装夹时,首先将毛坯料加工成如图3所示的形状,并且在毛坯端面上加工4个螺纹孔,用螺钉固定到夹具体上,现场装夹效果如图4所示。

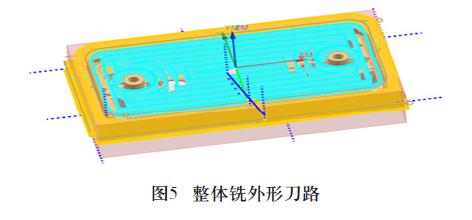

1)整体铣外形,采用“平面铣,型腔铣”去除余料,留余量进行后续半精加工,外形留余量为0.3,后续用R3球刀进行半精加工与精加工,内壁留留余量0.2,进行精加工,生成的刀路如图5所示。

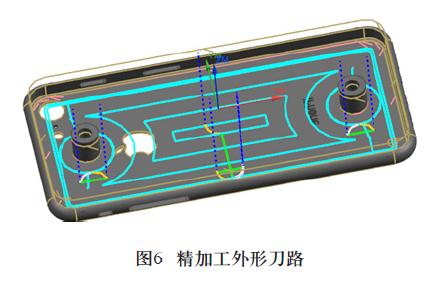

2)精加工外形,采用“面铣和平面铣”进行精加工,生成的刀路如图6所示。

11)音量孔钻孔,采用“钻孔”进行加工,生成的刀路如图15所示。

由于手机壳属于薄壁零件,正面加工完成后,反面难于装夹,所以需要进行夹具设计,根据iPhone手机壳的正面结构及尺寸,设计夹具如图19所示。此夹具加工完成后,可将iPhone手机壳正面直接安装在夹具上(如图20所示),用螺钉锁紧后,不需进行二次分中,可直

接对手机壳背面进行加工,装夹效果如图21所示。

1)粗铣轮廓,采用“平面铣”进行加工,留0.1余量进行后续精加工,生成的刀路如图22所示。

1)背面开粗,采用“面铣”进行加工,留0.2余量进行后续精加工,生成的刀路如图29所示。

为了保证加工的安全,编程后还需进行仿真加工和后置处理[5]。由于选用的五轴数控机床(铼钠克系统)编程相比三轴数控机床多了一个B轴和一个C轴,所以本文所有程序的后处理采用铼钠BC轴进行处理。为保证加工安全,采用VERICUT 8.0对所有程序进行了仿真处理。经过仿真软件仿真后,本文制定的加工工艺和刀路切实可行,可以进行实际加工。

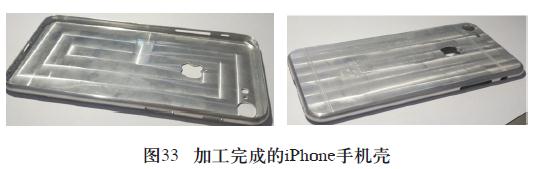

按上述工艺参数设置,经试切、干涉检查确认无误后进入实体的加工阶段,加工完成的iPhone手机壳如图33所示,其精度都达到了使用要求。

通过对iPhone手机壳的结构进行分析,对其数控编程和加工工艺进行了规划,确定了装夹方案及加工刀具和加工参数并制定了具体的加工刀路。顺利完成了iPhone手机壳的加工任务,取得了良好的加工效果。

[1] 张伦玠,黄柳红,王寅飞.3C产业产品数控加工调研报告[J].制造技术与机床,2016(09),29-33.

[2] 张喜江.多轴数控加工中心编程与加工技术[M].北京:化学工业出版社,2014.

[3] 寇文化.数控铣多轴加工工艺与编程[M].北京:化学工业出版社,2015.

[4] 高长银.UG NX 8.5多轴数控加工典型实例详解[M].第2版.北京:机械工业出版社,2014.

[5] 吕辉.多轴加工编程实例教程[M].西安:西北工业大学出版社,2016.