以VMC1000加工中心为例,详细说明了回转式刀库的换刀原理和结构特点;针对换刀故障现象,从原理上进行了充分分析,通过分析动作时序逻辑关系,利用有效的检测方法,排除了故障,为后续相关设备维修积累了丰富的经验。

随着制造业突飞猛进的发展,智能制造已将数控设备有机结合在一起,

加工中心以刀具的交换方式来实现整个高效的加工生产,再与其他数控设备组建柔性加工系统,这就对加工中心换刀有了很高的要求,换刀可靠性、快速性直接影响着机床的生产率和工作可靠性。

从故障率来看,加工中心在进行换刀的过程中发生故障是最多的,本文以VMC1000加工中心为例,详细说明了换刀动作原理和分析思路。该机床换刀机构是凸轮式的,机床使用过程中出现了系列换刀故障,原因是机床换刀过程中换刀夹持机构松动,换刀机械手电机刹车故障,导致换刀检测位置发生变化,从而引起主轴及刀套的松、紧刀故障。下面简述故障查找过程并分析其原因。

1 故障现象

换刀时机械手卡住不能换刀,换刀机械手位置偏移,换刀掉刀。

2 故障分析及处理

2.1 换刀原理

该加工中心是回转式刀库,换刀机构是凸轮式的,其换刀过程为:

(1)编写M06 T01启动换刀选刀循环。

(2)主轴将在定向的主轴停止点上停住,冷却液停止,同时Z轴移动到换刀位置(第二参考点)。

(3)选刀,根据T指令NC将其编译至PLC后,开始选刀,刀库电机旋转,将目标刀号旋转至刀库换刀点,注意此时T指令为刀库刀套位置。

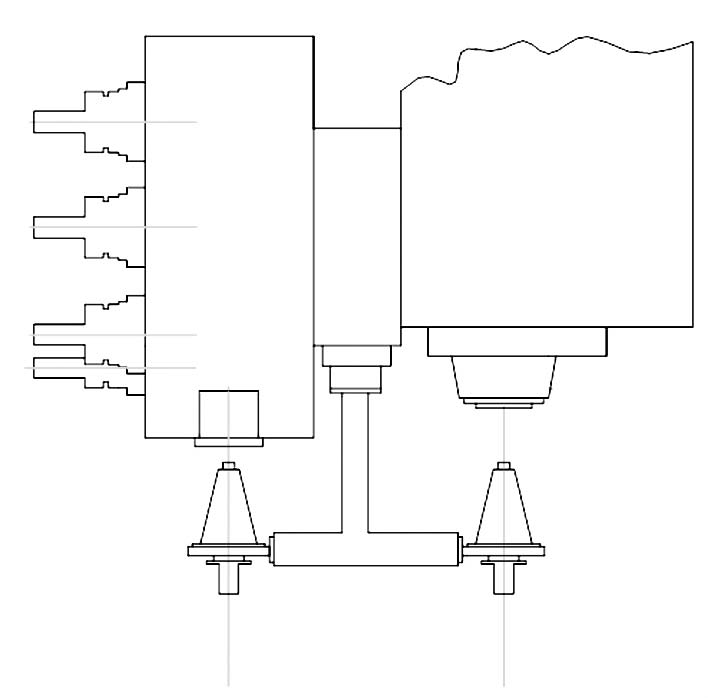

(4)换刀电机带动凸轮机构机械手机构从停放位置旋转90°,以抓住有效刀套中的刀具和主轴中的刀具。与此同时,检测凸轮机构的接近开关状态变化,PMC输出发出松刀指令,刀库刀套松刀和主轴松刀电磁阀得电,凸轮继续旋转,带动机械手向下,将刀柄推下,准备交换。如图1所示。

(5)机械手旋转180°交换刀具,凸轮继续向上,将刀具安装到主轴中,将原主轴上刀具安装到刀库换刀位置刀套中。同时,检测开关给PMC发出紧刀指令,电磁阀失电,轴刀柄夹紧蝶形弹簧回缩主轴刀具夹紧。

(6)换到机械手继续旋转90°,停止完成一套换刀动作。

图1 换刀机构图

2.2 故障分析

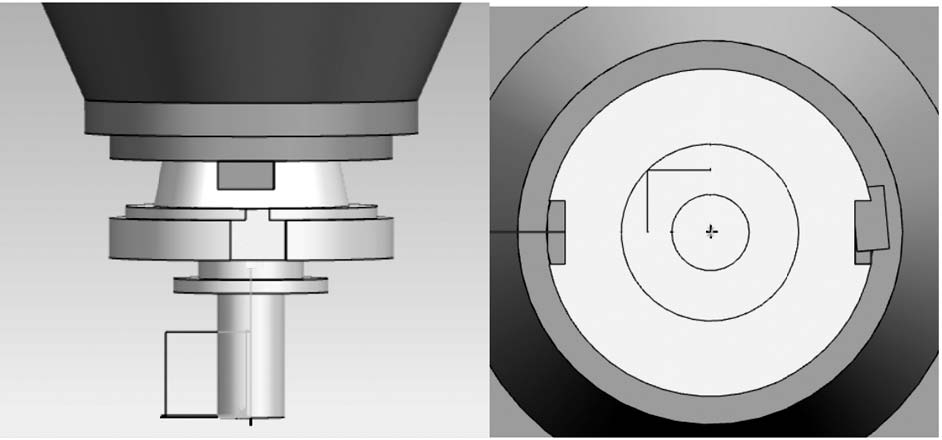

换刀至2.1第四步骤,换刀机械手卡住,主轴一直松刀吹气,但刀具不能被拔下,断电手动盘动换刀电机,完成一次换刀动作后,手动装卸刀,动作正常,初步排除主轴松紧刀方面问题。再次执行换刀过程,机械手卡住,刀库处机械手爪掉刀,发现换刀后,机械手装刀至主轴上,位置偏移,如图2所示。

图2 主轴夹装位置偏移图

将刀具取下后空换刀,发现动作正常,导致这种情况的原因,可能是机械手与主轴位置发生偏移,或者机械手轴线相对于主轴轴线精度发生偏差,主轴定位不准也会导致换刀位置偏移。单步执行换刀动作,检查主轴定位准确,排除了定位不准引起该故障。经打表检查,机械

手、刀套、主轴的轴向位置及回转中心距离一致,因此机械手机械卡阻的故障也被排除。

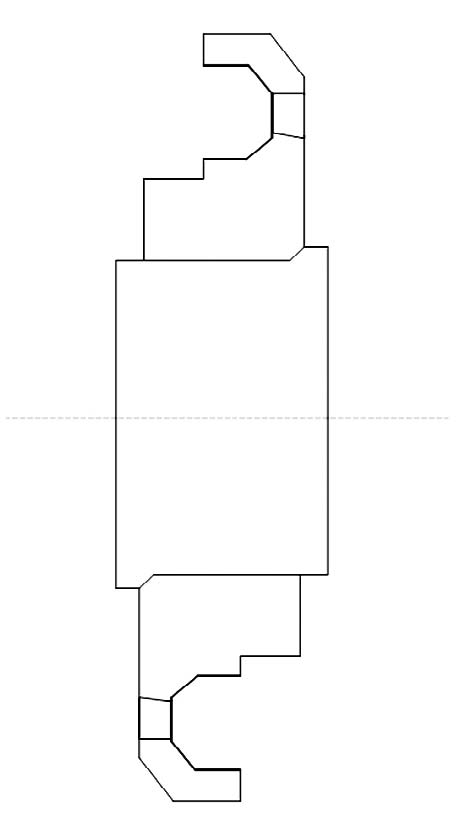

此机床近期主要加工不锈钢等材料工件,切削量大,负载重,长时间运行在重切下,检查机械手发现机械手没有松动,检查机械手爪伸缩动作灵活,但是发现机械手上一个调整块磨损,拆卸下来观察此调整块主要用来夹持刀柄,重新修补加工后,再次尝试,主轴位置处偏移消失。引起该故障的主要原因是机械手冲击大,频繁换刀,导致夹持卡爪松动磨损,如图3所示。

图3 机械手结构图