日常机械加工时,遇到对精度有要求的沉孔,您是如何加工的呢?通常我们有2种方式:

A 钻底孔-精铣孔

B 螺旋铣

这两种是常规的工艺策略。

选用A方式,则需较多的辅助时间,比如安装钻头,安装铣刀以及测量刀长等;

选用B方式,则较长的螺旋下刀时间会导致较高的时间成本,特别当要加工的孔或产品较多时。

针对这些情况,您有没有想过其他高效又灵活的方式?下面的视频便提供了另外一种可能。

看视频时可留意画面左侧的信息,包括材料、刀具直径、切削参数,特别是下刀螺旋角或者斜角,是否和您常用的有很大不同呢(螺旋角可达20°,斜角可达28°)?了解过后,应该很想认识下我们的主角吧。

这款铣刀与市面上的平底端铣刀的最大区别就是底刃的突破性设计。因其特殊的底刃设计,即使螺旋下刀时螺旋角很大,这款铣刀也能轻松应对,而且即便是HRC54的硬钢,都同样适用。

如果觉得视频不够有说服力,我们来看个真实案例。

案例介绍

P20 600孔 效率 成本 寿命

客户在一个P20材料大板上面加工600个孔,孔径21.2mm,沉孔深15mm,之前采用钻底孔-铣刀侧铣的工艺方式,加工时间约69小时。采用FRAISA的新型铣刀,直接大螺旋角铣削沉孔,加工完600个孔,只需1小时15分钟。

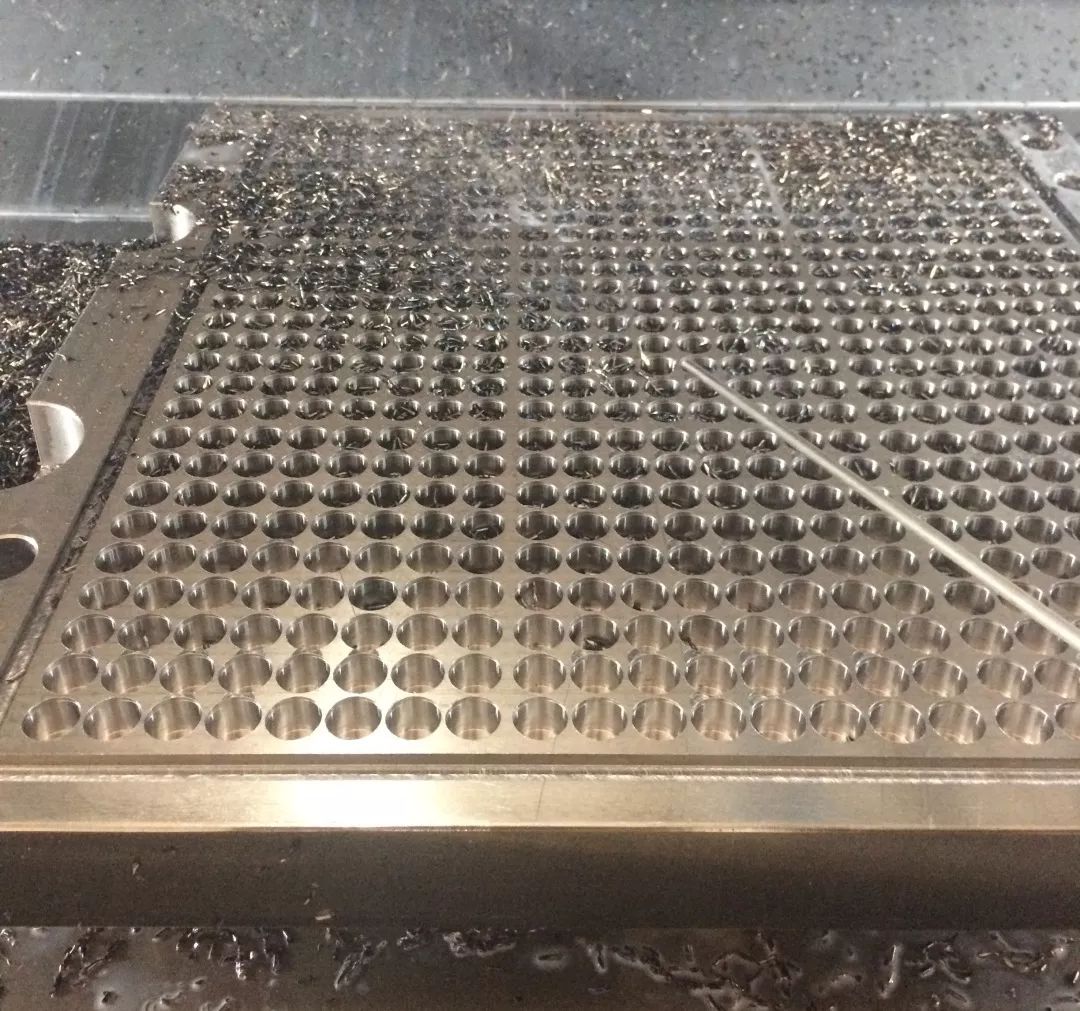

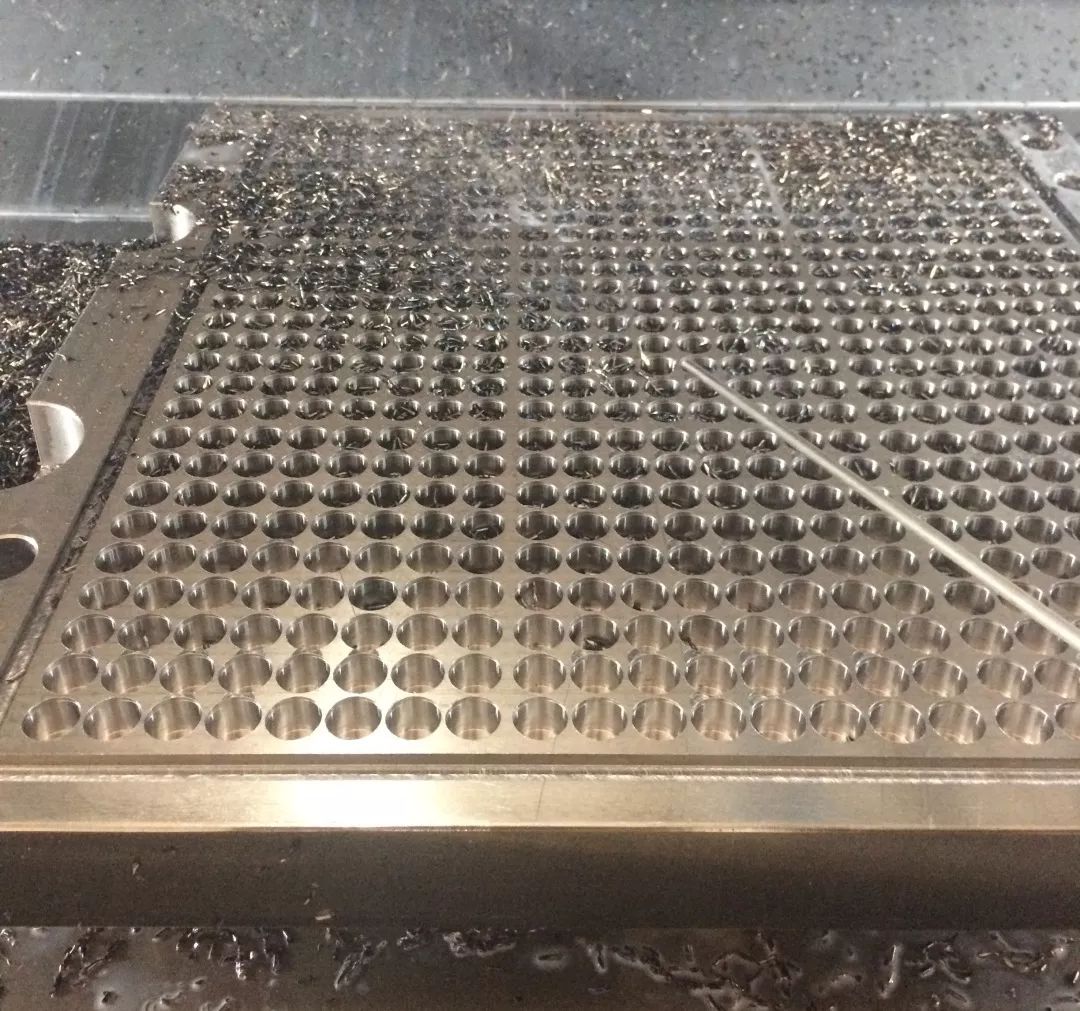

加工实况

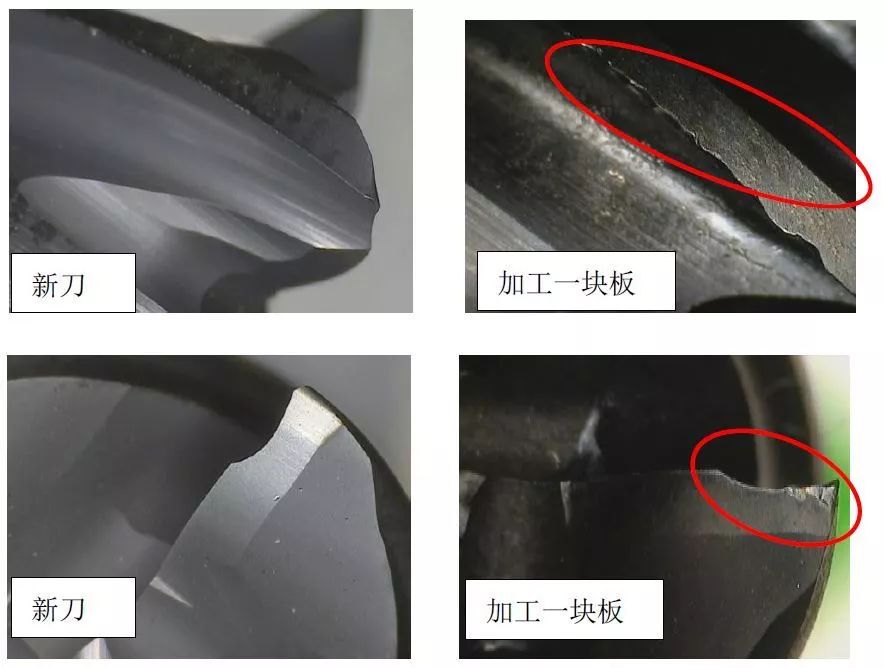

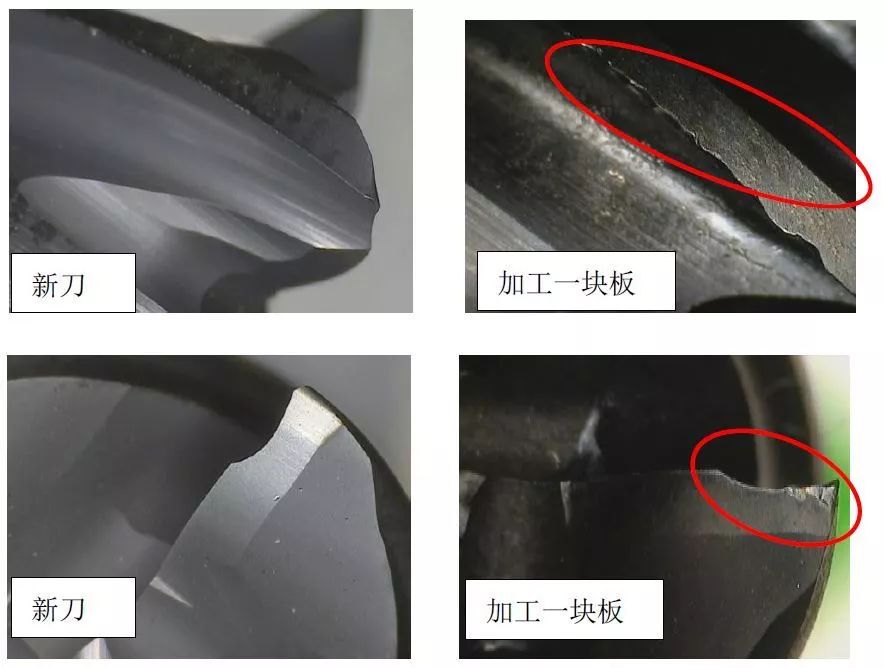

想必您也关心刀具寿命,那我们来看看新刀和加工完一件(600个孔)后的刀具磨损照片。

客户最终的测试结果是一支铣刀能够完成两个工件(1200个孔),经其计算,总加工成本为原来的10%。看完是不是也想亲自体验下呢?如果有任何问题,请联系思诚资源!