在机加工行业,铣削直槽是不可避免会遇到的案例。您一般如何铣削?又会选用什么样的铣刀?在相同的切削参数和工况的情况下,我们选择不同的铣刀,看一下实际的铣削效果:

视频2

考虑到容屑、排屑因素,铣削槽时通常推荐选用2刃(特别是加工铝材类软金属时)或者3刃铣刀,如视频1。因为铣削槽时,刃数过多不利于切屑排出,反而容易因为积屑导致断刀现象,如视频2。

如果选用4刃

铣刀,那么铣刀的设计和切削参数的选择就非常关键。

从铣刀设计来说,铣刀排屑槽要能够顺畅排屑,铣刀的整体刚性、稳定性要足够好,能承受较为恶劣的工况,如震动、散热等问题。从切削参数上来说,铣槽时,切深ap习惯上都是铣刀直径d1的一半,即0.5d1(

FRAISA整硬铣刀通常推荐值为最小1d1,甚至1.5-2d1),如视频3,4。

视频3

视频4

通过对比,可以看出视频4的排屑效果明显优于其他三种铣刀,因为这款铣刀采用了双螺旋槽技术,增大了容屑/排屑空间,优化了排屑槽,使铣刀刚性更好,切屑能够顺畅快速从工作区域排出,从而降低了切小区域的热量,铣刀可以实现大的切深。

需要特别提示的是,在进行铣槽加工时,我们推荐使用侧固刀柄,因为这能有效防止铣刀在铣槽的过程中出现掉刀现象。

如果铣刀性能足够好,即使加工钛合金类材料同样可以实现近2倍径的切深。

视频5

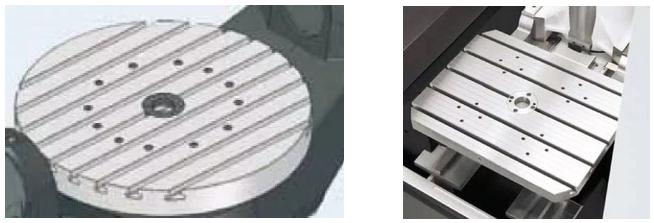

铣槽时切削线速度要远低于常规的侧刃铣削的线速度,主要就是为了降低切削热量,利于散热,但较低的线速度就意味着较低的进给,和较低的效率,对于不同的工艺节拍要求来说,选合适的铣刀就显得尤为重要。例如在加工中心机床上有一个不可缺少的重要部件:用来放置工件或者夹具的工作台(如下图)。

在这种工作台上有长度、数量不等的T型槽,通常需要先加工出直槽,再加工最终的T型槽。目前很多的公司还是采用比较习惯的小切深铣削方式,这导致两个问题比较突出:1)生产效率较低;2)刀具磨损较快(总是在使用刃长为0.5d1那部分切削刃)。

这种情况下如果想提高效率,那么根据机床状况选择合适的铣刀是一个比较合理方案。

1)如果机床状况相对不够好,如转速较低,主轴刚性不好,动态性能不够,那么用一般的短刃铣刀相对比较合适;

2)如果机床状况较好,那么选用高性能的铣刀则能够有效发挥机床性能,提高效率,降低综合成本;

3)如果机床状况很好,如转速适宜,动态性能较好,那么甚至可以使用目前最高效的方式:高动态铣削方式,可以实现比常规方式提高2倍以上效率。

以下视频可以作为满槽铣削和高动态铣削的对比参考。