中国车市还在稳步增长。伴随新能源汽车的需求量增加,汽车零部件制造企业更是面临更大机遇,产品的质量、安全性、使用性都有更高要求,迫使汽车零部件加工也将面临更为严苛的挑战和残酷的筛选。

BIG大昭和品牌致力于高品质、高精度、卓越的技术。刀柄作为刃具与机床的连接纽带,为越来越多的汽车零部件制造厂家所重视,是作为提效降本的重要工具。

1、高精度弹簧刀柄在加工中的应用在传统汽车变速箱壳体、新能源汽车前、后齿轮箱壳体加工时,所使用刃具诸如钻头、铣刀、铰刀自身制作有精度要求外,安装在

机床主轴上,其刃尖处的偏摆越小加工孔尺寸精度、位置度精度以及加工质量也就越高。

例如在品质要求极其严苛知名电动汽车品牌的齿轮箱箱体、箱盖加工中。在包含机床主轴精度、刃具精度后,安装好的刃具仍然能够保证极其优良的静态跳动精度(刃尖部位跳动精度小于0.005),以至于在高转速下不至于偏摆劣化,获得加工精度非常高的定位销孔。

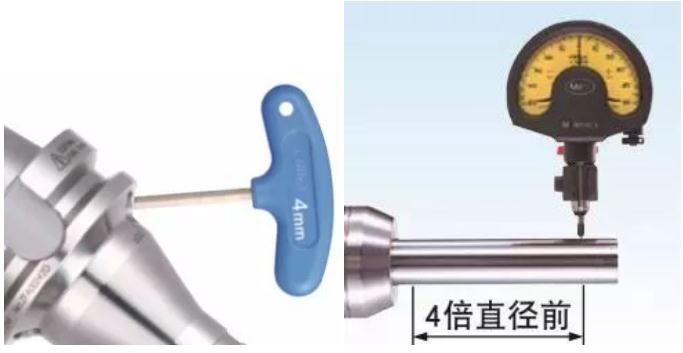

从1987年大昭和第一支具有特殊结构设计的新倍比高精度

弹簧刀柄问世,其夹持精度可达4倍直径下3um以内,更是其它品牌液压刀柄、热缩刀柄都难以到达的精度。对应高速加工,BIG大昭和公司还有周身精研磨的美夹系列高精度刀柄。

2、高精度液压刀柄在加工中的应用汽车零部件加工中铣刀、铰刀及复合刃具应用普遍。这类刀具及复合刀具安装调整除过不仅仅对于重复精度要求高,更要求刀具拆装调整方便,减少调刀调整时间。

对于

液压刀柄的操作:简单使用一支六角形扳手就能够实现对于刀柄的锁紧与拆卸,同时液压刀柄本体的精度能够保证刃具重复安装,3um以内的重复安装精度误差,即使操作人员是新手,只要按照要求锁紧,无需获得难以解释的“手感”技能,就能够实现高精度的刀具安装。

大昭和液压刀柄采用高刚性、高精度的一体化设计,可轻松装卸。。

2016年底,东京JIMTOF展会中,针对超高速机加工推出了精度更加优良的HDC-UP系列超高精度液压刀柄,实现真正的1um级别跳动,同时对于日常使用的刃具柄径要求真正达到了平民级别,刃具柄径公差满足h6级别就能够实现高精度夹持。

3、小旋风倒角刀在加工中的应用

倒角这道工艺是为了去除毛刺,所以刀片要尽可能选择锋利的刀刃以避免产生再生毛刺,为了零件装配方便,要求更高速的加工保证倒角面的光滑。

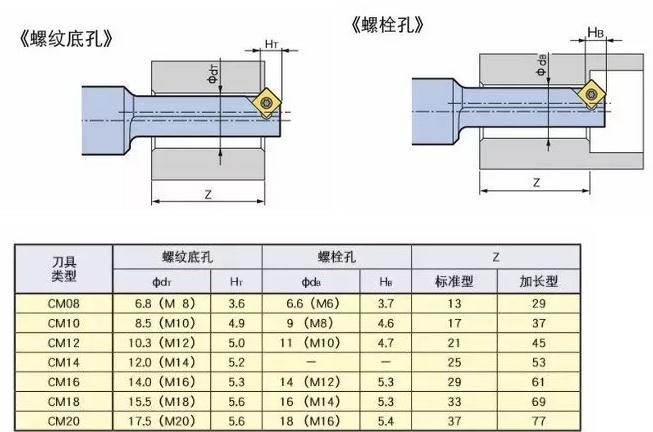

在汽车轮毂轴承单元螺纹孔正反面倒角中,BIG大昭和公司用于螺纹底孔正反面加工的单刃

小旋风倒角刀能够兼顾高效率、高质量、抑制二次毛刺产生,有效的解决螺纹孔正反面加工的问题。

该类小旋风倒角刀完全按照螺纹过孔以及螺纹底孔尺寸设计,是针对螺纹过孔与螺纹孔正反面倒角最合适的加工工具。

在高质量、高效率成为不断被追求的当下,不要让倒角加工成为阻拦效率提升、成本降低的壁垒,选择合适的工具必能击破。

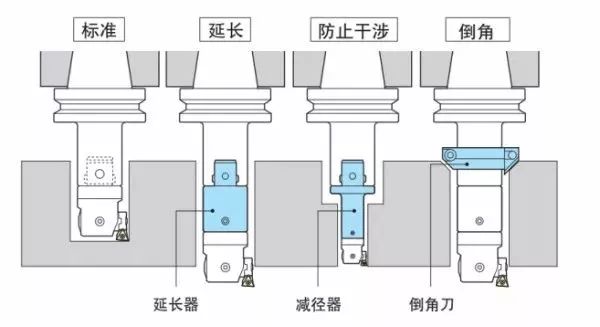

4、CK模块化镗刀在加工中的使用目前汽车部品也呈现产品多样化,且产品替换周期缩短。产品改型频繁。这样,为了减少专用刀具数量,以及试样阶段制造。对于模块化、可自由组合的镗孔类刀具就十分必要。

针对箱体类零件孔加工。BIG大昭和可靠的模块化镗刀系统,一直以来大昭和精镗刀可靠的调节精度使得尺寸调节更加准确,为客户提供可靠的尺寸调节,另尺寸调节更加准确,调试加工效率更加高效。

5、带有断屑槽的金刚石刀片在加工中的应用

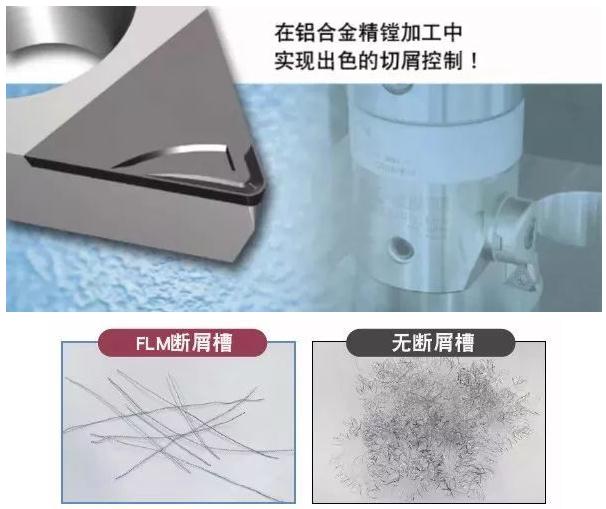

铝合金高效加工中金刚石刀片的使用,由于铝合金的韧性会造成铝屑不断。缠绕在刃尖处,阻碍冷却液与刀尖接触,使得热量累计产生黏刀,影响加工表面精度。

例如在某外资阀体制作工厂,加工铝合金壳体时,采用普通金刚石刀片加工,会因为缠屑造成加工精度不良。

更换带有断屑槽的金刚石刀片。

精镗用带有断屑槽的金刚石刀片不同于切削余量较大的车削加工,该品是完全针对精镗加工较小余量而开发。用于解决铝合金加工不断屑的难题。

该独创的断屑槽设计,减少了因切屑导致的加工问题,可以大幅度减少切屑刮伤工件的概率,大大提高加工线速度,提高进给,为铝合金加工带来更高效的加工。

在设备、刃具愈发先进的时代,刀柄作为刃具与机床的连接纽带,它的的重要性开始凸显。BIG大昭和作为定位高品质、高精度、卓越的技术的刀柄制作工厂,期望为越来越多的汽车零部件制造厂家带来更加适用的产品。