平时我们一般的切屑处理对策就是:

- 提高进给

- 减小刀尖圆弧R

- 降低切削速度

- 改变断屑槽

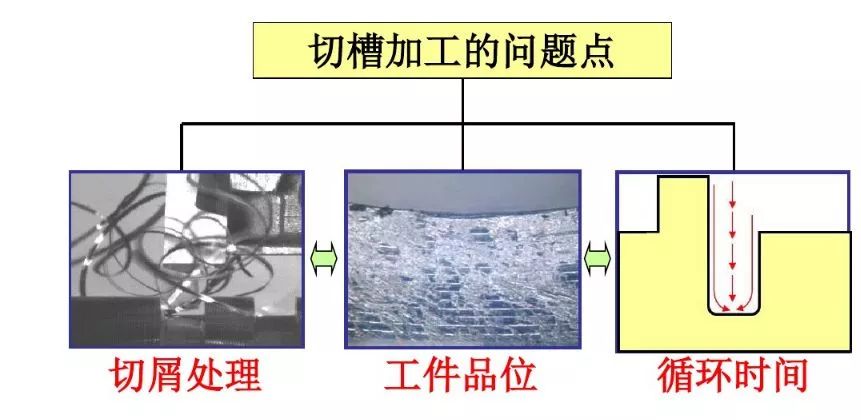

而上述4种对策并没有解决你的切屑烦恼时,我们应该怎么办?先别急,我再教你4种对付它们的大招!首先,我们先来了解一下切槽加工碰到的主要问题:

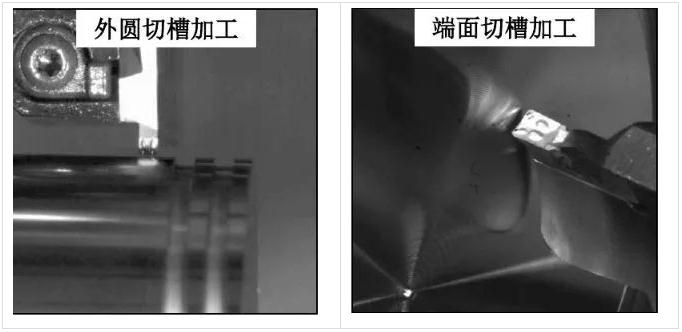

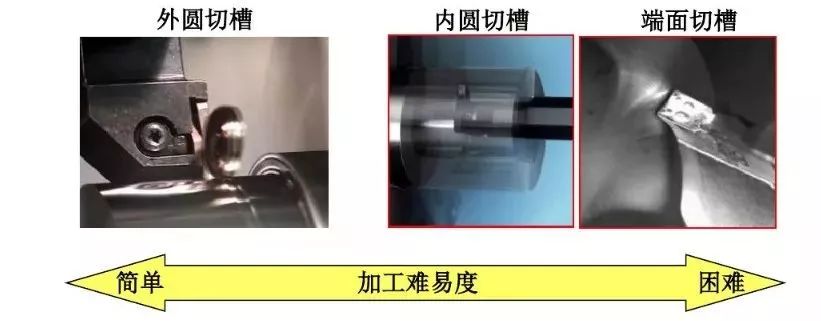

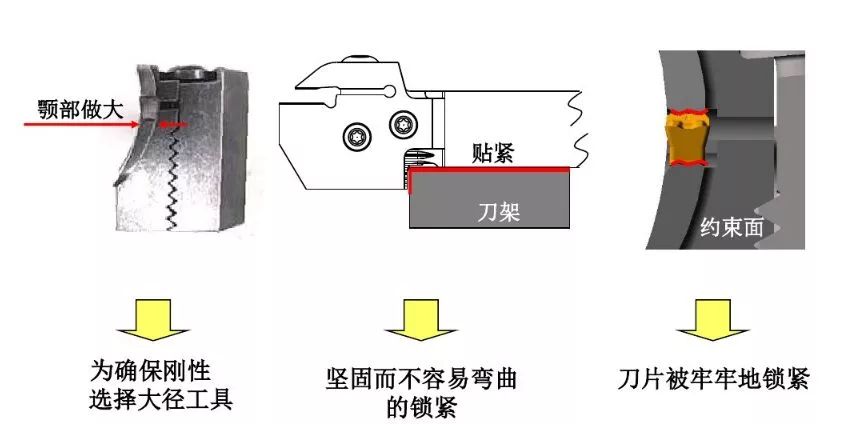

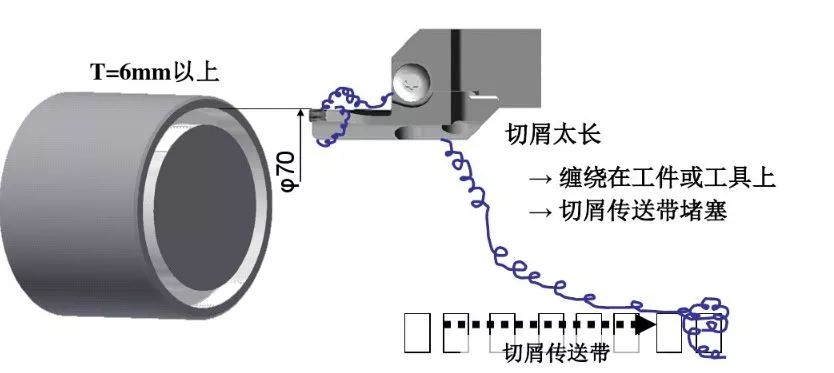

内圆/端面切槽加工的难度大、易发生切削障碍

- 切屑处理困难

- 易振动(工件品位低下)

- 循环时间长

- 工具形状受限制(刚性不足)

二、端面切槽加工的特征

1、切屑的生成形态

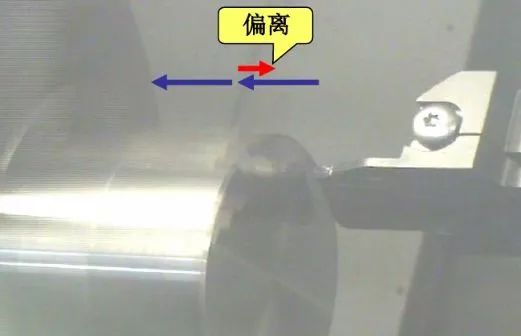

使用高速照相机观察到:

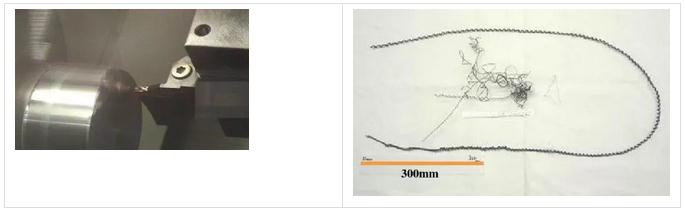

(1)端面切槽的切屑长度与外圆和内圆不同、切屑会扭曲

(2)扭曲的切屑直接排向工件外侧

(3)切屑变长、容易变得杂乱无章(如果提高进给、切屑会堵塞)

2、切屑处理改善的要点

- 不阻碍切屑的排出

- 尽可能将排出的切屑变短

- 以形成连续卷曲且稳定的切屑为目标

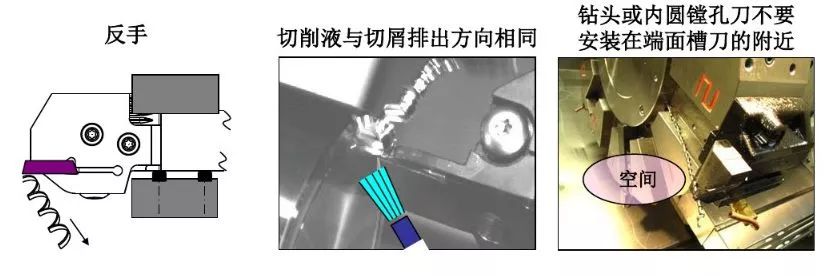

(1)加工环境

不阻碍切屑的排出

注意:需要注意切屑液的供给方向、也要注意工具的配置

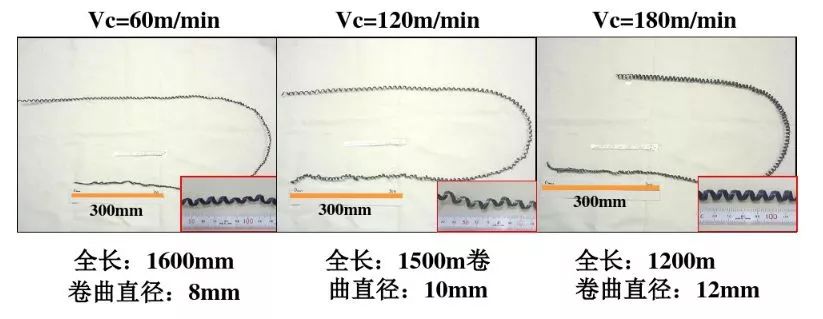

(2)切削速度

提高切削速度、将切屑变短

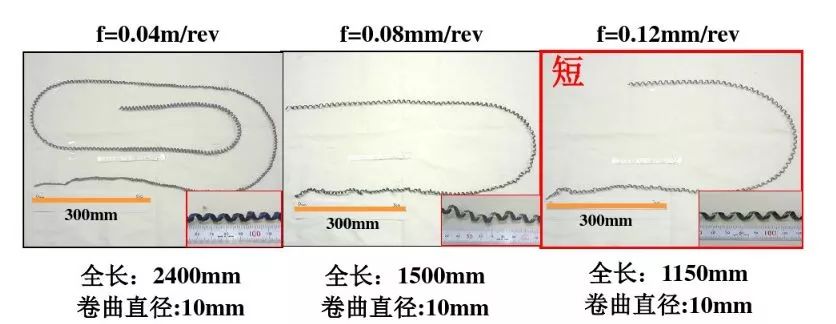

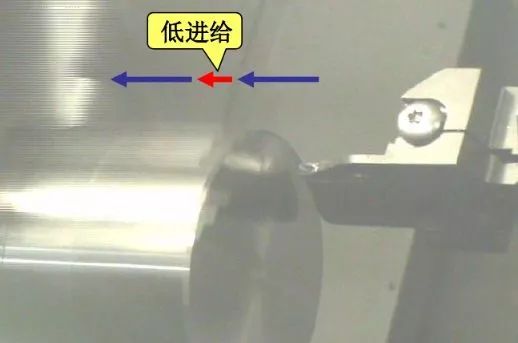

(3)进给速度

进给设定在推荐条件内,不要设置得太低

(4)刀片断屑槽

活用最新工具

3、切屑太长容易缠绕

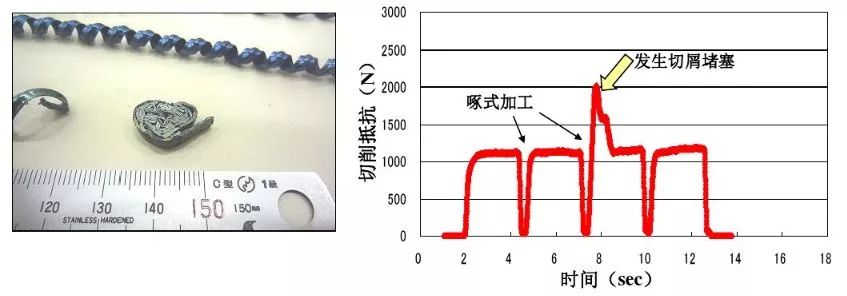

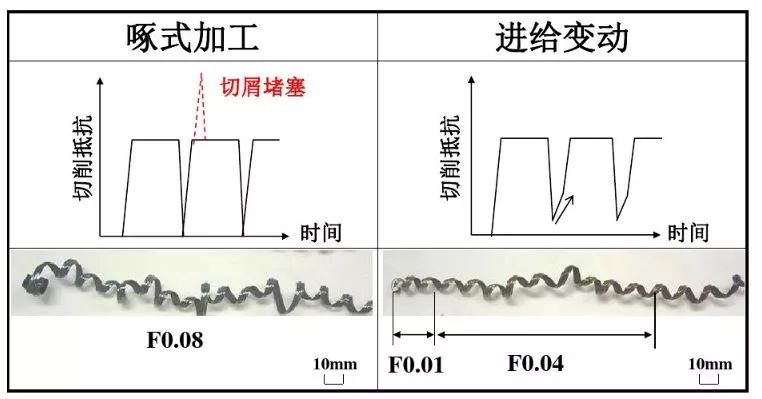

4、啄式加工

(1)啄式加工可使切屑分断

啄式加工的程序:

N1 M3 G96 S120

N2 G0X70.Z2

N3 G1Z-2.F0.08

N4 G0 W0.2

N5 G1Z-4.F0.08

N6 G0 W0.2

N7 G1Z-6.F0.08

N8 G0 W0.2

N9 G1Z-8.F0.08

N10 GO75

刀片崩损的可能性也变高

(1)进给变动使切屑分断进给变动

进给变动的程序:

N1 M3G96S120

N2 G0X70.Z2

N3 G1Z-2.F0.08

N4 W-0.05F0.01

N5 W-0.12F0.04

N6 G1Z-4.F0.08

N7 W-0.05F0.01

N8 W-0.12F0.04

N9 G1Z-6.F0.08

N10 W.0.05F0.01

N11 W-0.12F0.04

N12 G1Z-8.F0.08

N13 G0Z5

(2)进给变动使切屑堵塞得到改善

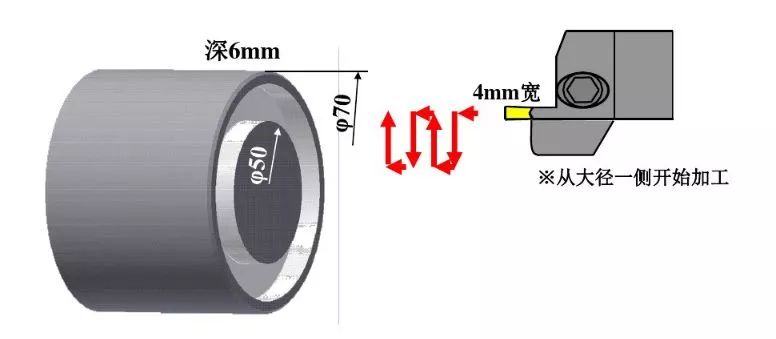

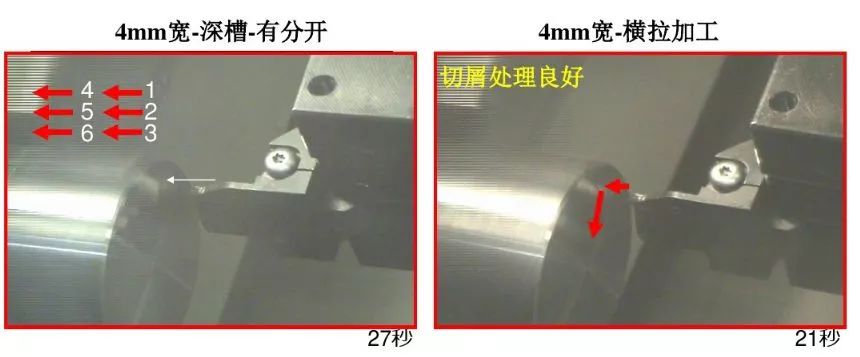

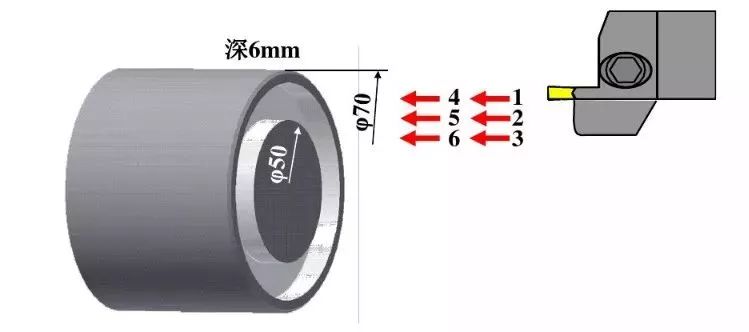

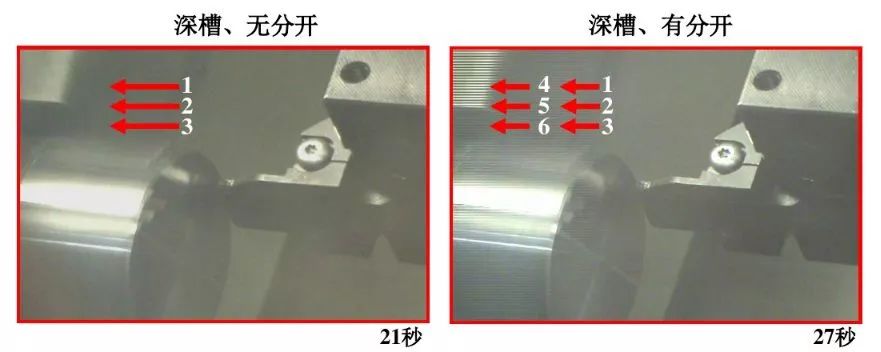

(3)分开成浅槽进行加工

在深槽加工上也能确保切屑的排出空间

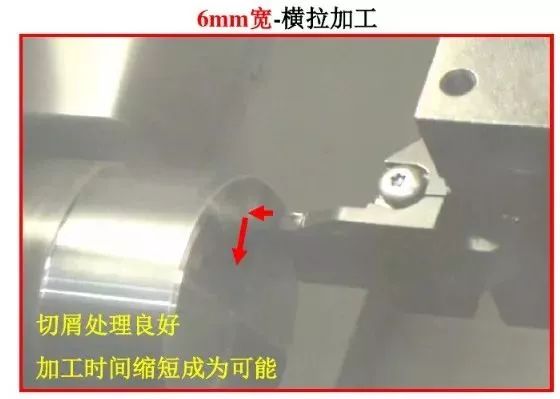

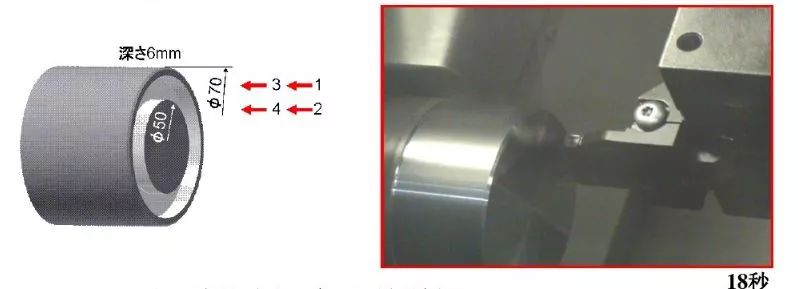

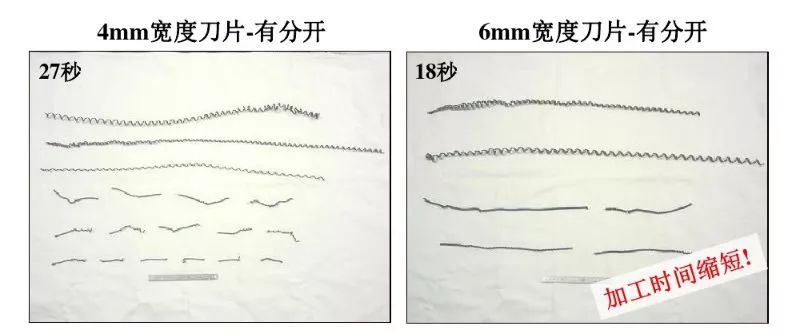

(4)使用宽刀片、加工时间缩短

分开成浅槽加工后,切屑的长度也得到控制

(5)横横拉加工上切屑处理得到改善