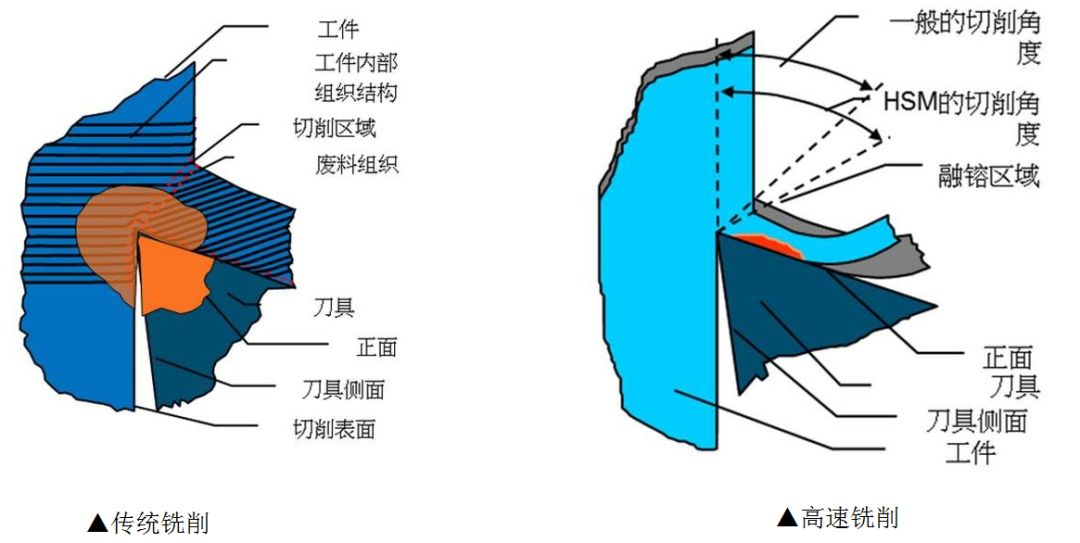

现代化加工中,HSM高速铣削是被广泛使用的一项重要技术。通过应用HSM铣削技术,可以铣削各种软硬材料,适合绝大部分精密模具的加工及高精密铜、石墨电极的加工。围绕此技术的讨论很多,常见的有:

“高速铣的原理和传统铣削有什么不同?”

“高速铣对切削刀具和夹座的要求?”

“高速铣会代替电火花加工吗?”

一、高速铣削时的情况

随着转速增加到一定程度时,则刀具的温度和切削力反而会逐渐下降。这种现象被用在了高速铣削技术中。

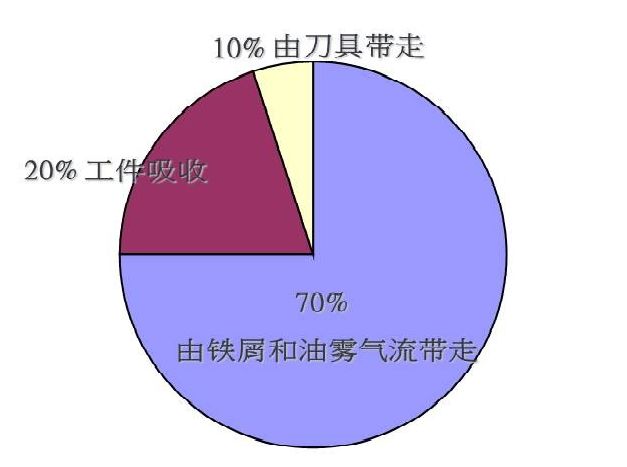

▲ 高速切削热源的分散比率

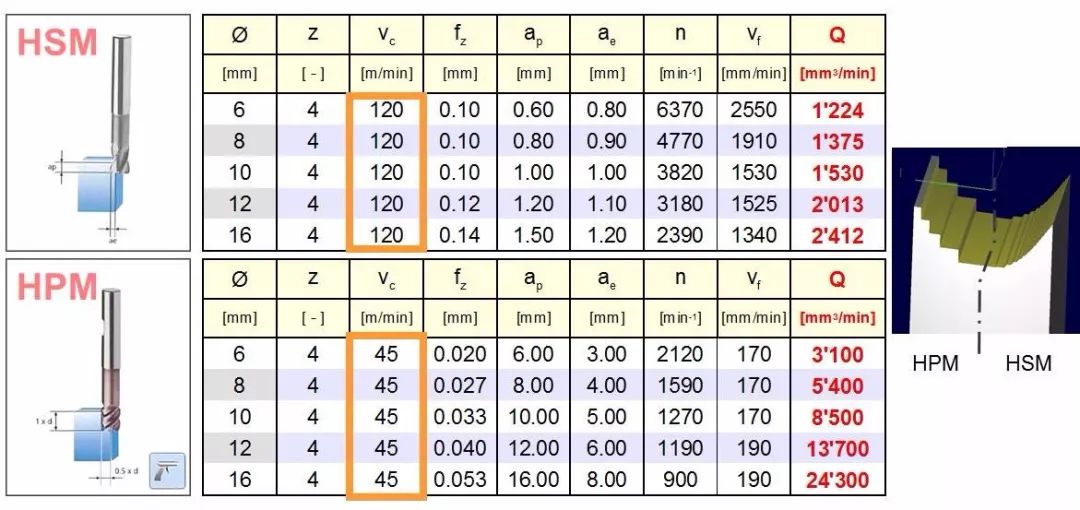

▲ 高速铣削(HSM)和高效能铣削(HPM)加工理念

例:粗加工淬硬钢,材料硬度 >55HRC

二、高速铣削的应用范围

• 为了与主轴规格相匹配,保证加工的稳定性和安全起见,刀具直径不超过16mm(HSK-E40)。

• 与传统铣削相比,高速铣削的切削去除率相对比较小,对于小零件和模具加工应用非常适合。

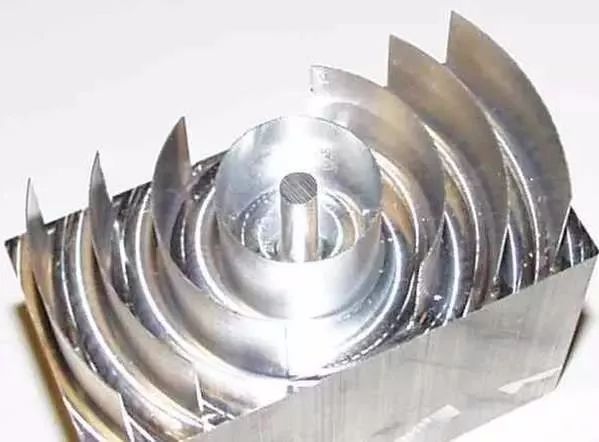

• 可应用于薄片加工、微细加工等等新的加工应用。

• 是软材或超硬材料的新理念加工工法。

▲ 铝件壁厚为0.5mm,如果没有高速铣削技术该零件可能无法生产

三、HSM对切削刀具的要求

1. 几何形状

刀具振动直接影响加工所获得的表面质量。因此,在HSM精加工过程中保持刀具均匀的切削力极其重要,避免引发刀具振动。刀具相邻几何特性对切削力的影响有:

• 同心度好有利于负载在切削刃上均匀分布;

• 较大的切削刃重叠有利于获得均匀的切削力特性(较大螺旋角和槽数);

• 短切削长度有利于获得较好的刚性(相对于机床陡壁,轴的直径被减小一点);

• 芯部横截面状态最好,槽口处的应力集中最小。

2. 材料和涂层

刀具材料必须比待加工材料硬。工件材料与

刀具材料之间的硬度差越大,刀具磨损越小,刀具使用寿命越长。因为局部温度很高,还必须保证刀具材料具有抗氧化性。

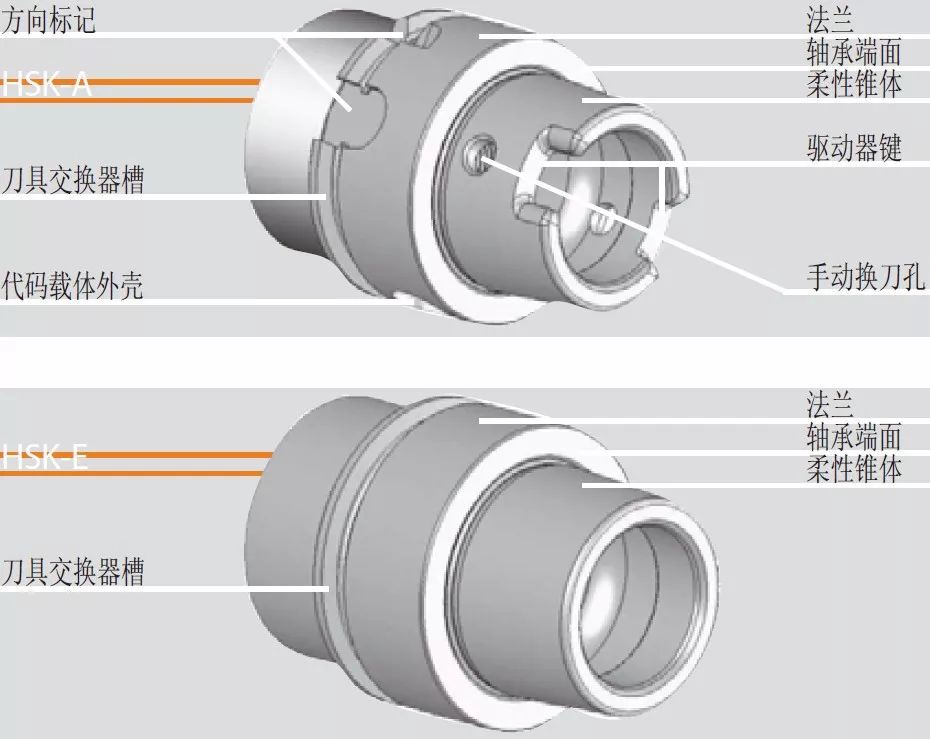

四、HSM对夹座的要求

由于在HSM加工中需要很高的主轴速度,因此,最好使用HSK-A和HSK-E系统。由于夹座法兰安装在主轴头上,夹座在Z方向上有明确的机械支撑,因此,在较高转速下,不会因离心力增大而拖进主轴。

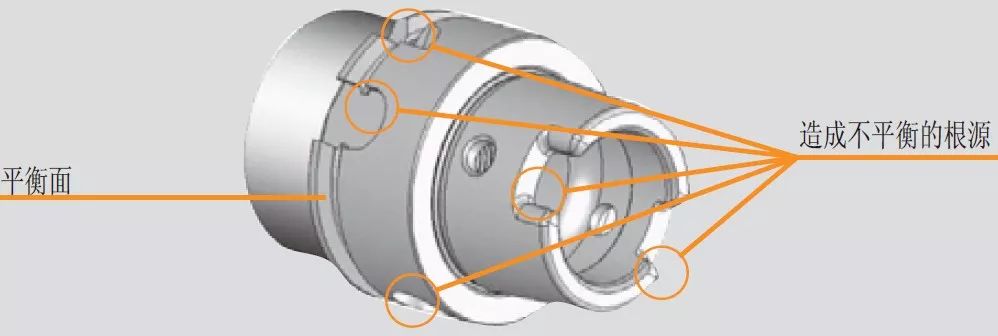

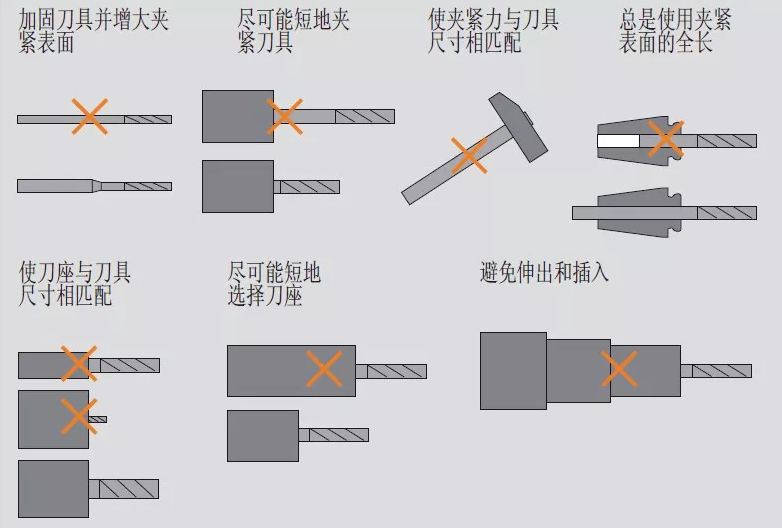

要实现稳定的HSM加工,按照要求对刀具和刀座装置进行平衡并对其同轴度进行检查是至关重要的。还必须考虑与未平衡质量有关的旋转速度极限。平衡不好或不同心的旋转刀具系统将导致表面质量、刀具使用寿命、加工稳定性和安全性下降。

加工过程中因产生突变而造成不平衡以及偏离理想同心度,其结果在下面的原理图中看得非常清楚:

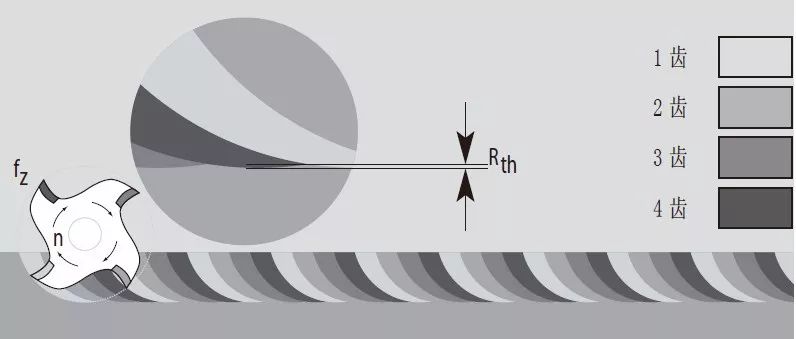

▲ 与完美同心度相比无偏差:较小的理论粗糙度

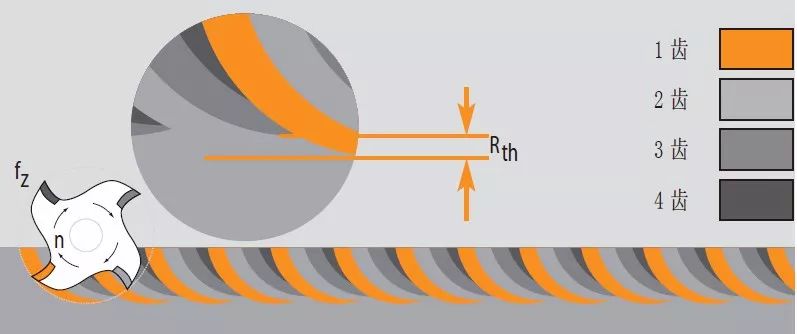

▲ 与完美同心度相比有偏差:较大的理论粗糙度

平衡质量对整个旋转系统的动态性能有着重要的影响。不平衡相当于有一个偏心物体在旋转,引发离心力,其随着转速的增加呈平方值增大。这意味着相同的不平衡在转速为42,000 rpm的主轴上引发的离心力是转速为2,000 rpm主轴的441倍(212 = 441)。因此,高速加工中刀具刀座装置的不平衡具有特别明显的不良后果。

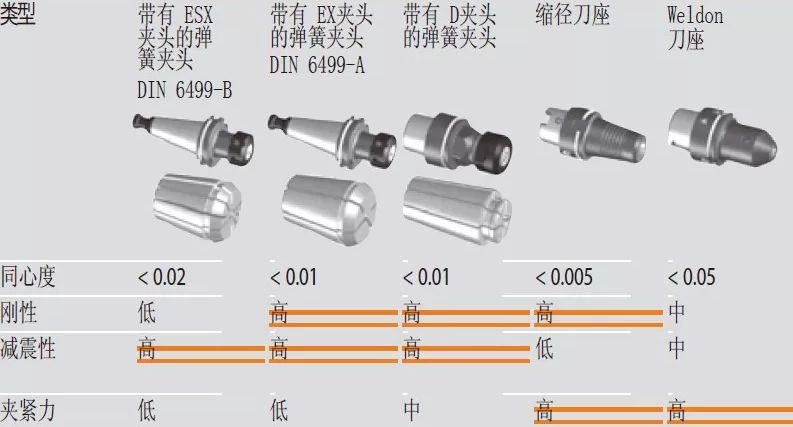

应用HSM中的刀具夹紧技术,可以与夹头和缩径接头一起使用夹座:

由于带夹头的夹座良好的阻尼特性能够给粗加工过程带来好的效果,因此,与缩径接头一起可以达到极高的刚性和重复精度。各种缩径刀座的传递扭矩取决于夹紧设备设计结构,它们可能区别很大。

五、高速铣会替代电火花加工吗?

在模具加工中,高速铣可加工60HRC的淬硬钢件。因此,高速铣加工允许在热处理以后再进行切削加工,减少了

电火花加工的工作量。但是客观地讲,高速铣加工技术不是万能的,它的产生源于对传统铣削加工和电火花加工工艺弱点的补充,它的成熟发展逐渐拓宽了其应用领域,但由于受铣削加工方式本身特点的制约,它在模具加工中不可能替代电火花加工。这里以模具企业实际生产经验来作一些分析和介绍。

1. 电火花加工的优势及其应用

概括地说,电火花加工的优势主要反映在深槽窄缝的加工,内清角的加工,棱边清晰的加工,细微、复杂、精密加工,深型腔的加工等,还有超硬材料的加工,这些都是高速铣加工能力欠缺之处。可知,在细微复杂形状的精密模具制造中,电火花加工占有绝对优势。

随着高速铣加工技术的快速发展,电火花加工技术确是受到了不小的冲击,但面对挑战,电火花加工融合了先进的数控技术,目前数控电火花成形机各项工艺指标达到了很高的水平,能获得棱边棱角高度精确的微细型腔,能获得Ra值小于0.1微米的镜面加工效果。另外,近年来发展起来的电火花数控铣削加工、混粉电火花大面积精加工等技术,展现了电火花加工新的活力。

对于精密小型腔、窄缝、沟槽、拐角等的加工,电火花加工应该作为首要选择的工艺;对于复杂形状部位的加工, 特别是当刀具难于够到复杂表面时,电火花加工就有它的意义了;在需要深度切削的地方,在长径比特别高的地方,更明确的要避免应用高速铣加工;对于高技术零件的加工,一般加工电极的编程时间比高速铣加工工件的时间要较短,在更复杂的加工应用中,这个差别变得更加明显;在规定了要作电火花精加工的地方,用电火花加工来提供火花纹表面。

2. 高速铣加工的优势及其应用

高速铣加工采用小径铣刀,高转速、小周期进给量,使得生产效率和加工精度大大提高,同时由于铣削力低,工件热变形减少,铣削深度较小,而进给较快,因此加工的表面粗糙度很小。

高速铣适合绝大部分模具的加工,使模具制造工艺简化。传统的加工工序为:外形粗加工→粗铣加工型腔→热处理→外形精加工→电火花加工型腔→钳工打磨抛光型腔→表面强化处理。采用高速加工后的工序为:外形粗加工→热处理→外形精加工→高速铣加工型腔→表面强化处理,可省却电加工(相对而言)、手工打磨等工序,缩短了工艺路线,进而大大提高加工生产率。

事实上,高速铣也非常适合电极的制造。传统铣削的电极需手工抛光,一致性差,会影响电火花加工的质量。高速铣加工的电极几乎无需人工抛光,粗加工和精加工电极可达几近完美的一致性。同时,高速铣可加工薄壁、形状更为复杂的电极。

3.总结

在高速铣加工迅速发展的今天,电火花加工发展空间受到了一定的挤压。在此同时,高速铣也给电火花加工带来了更大的技术进步。如:采用高速铣来制造电极,由于狭小区域加工的实现和高质量的表面结果,让电极的设计数量大大降低。另外用高速铣来制造电极也可以使生产效率提高到一个新的层次,并能保证电极的高精度,这样使电火花加工的精度也提高了。如果型腔的大部分加工由高速铣来完成,则电火花加工只作为辅助手段去清角修边,这样留量更均匀、更少。

电火花加工与高速铣加工的发展是相辅相成的,高速铣加工技术的发展促进了电火花加工技术的发展,同时也为其提供了新的发展动力。它们之间有相互不可替代的作用,两者应该扬长避短。这两种技术的结合可为高复杂、高精度模具的制造提供完美的加工方案。