与车床的镗孔加工相比加工中心上的镗孔加工非常困难。为什么这么说呢?用车床进行镗孔加工时,加工工件旋转,通过移动机床主轴就可以调节加工直径,而用加工中心加工时工具旋转,只能通过镗刀自身的调节机构对直径进行调节,并且加工过程中还会受到离心力以及切屑排出性等因素的影响。本文结合

BIG大昭和公司的产品,在加工中心用的

精镗刀的特点做个简单介绍。

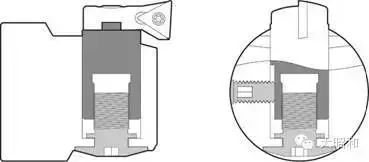

1、如何保证镗头的调整精度

众所周知精镗头的调节机构全部是由螺纹配合构成的,螺纹的精度直接影响到刀尖的调节精度。首先内螺纹和外螺纹的配合间隙越接近于零,调整量就越正确。然后,为了保证在锁紧侧固螺丝后,刀尖位置不发生变化,套管轴与本体孔的配合公差必须要控制在微米级。在进行加工直径调节时,以上2点完全决定了刀尖的移动量是否能够和刻度盘的值保持一致。而这一技术也反应了各大镗刀制造商的生产技术能力。图1是BIG大昭和精镗刀的构造简图。

图1 BIG大昭和精镗刀的构造简图

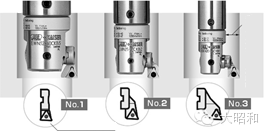

图2 EWN精镗头

BIG大昭公司的EWN精镗头被广泛的应用在公差在H6,H7的精镗加工上。这款镗头调节精度为调节1刻度直径变化0.01mm,配上副尺可以调节到1μm。另外,一个镗头还配有三个刀片座(图3),不但可以增加加工范围也可以根据实际加工情况改变切屑的排出性。但是要注意的是在提高切屑排出性的同时会造成整体刚性的降低。并且BIG大昭的EWN精镗头还拥有反镗功能。特别是在进行像轴承孔这样对两个孔的同心度要求比较高的镗孔加工时,如果旋转加工工件进行加工,由于产生二次装夹公差就不能满足精度要求这时就需要反镗加工。而EWN精镗头只需要将刀片座反装就可以实现反镗加工,保证同心度的要求。

图3

然而在镗刀的调试过程中由于人为因素的影响可能会出现调节尺寸不准确的情况。为了尽量减少人为因素的影响BIG大昭和开发了EWD数显式精镗头。这款产品在最大的程度上抑制了刻度读数错误和调节起始点错误等人为错误的发生,使操作更简单,方便,准确。

EWD特点:

最小表示单位:0.001mm

一个按钮实现开关和归零

自动关机机能

电池寿命:满足5000次调节

最大冷却液压力:4MPa

防水 防尘性能:IP69K

2、如何对应刃具旋转时的不平衡性

精镗头在调节加工直径时,随着套管轴的移动会造成镗头内部出现不平衡状态。在高速镗孔加工时,受离心力的影响会造成加工尺寸变化以及降低圆度精度。然而在切削速度200m/min,长径比为4D以内的一般钢材的镗孔加工时,这种不平衡状态对加工精度不会有太大的影响。如何能保证高速切削条件下不受离心力的影响保证圆度,才是我们要解决的问题。

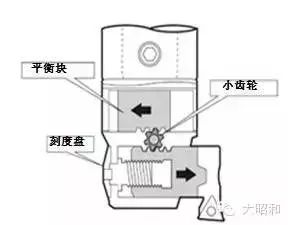

BIG大昭和的EWB精镗头内置自动平衡机构(图4),在调节加工直径的同时,平衡块反方向移动从而保证了精镗头的整体平衡性。利用这种机能即使加工尺寸变化对整体平衡性不会造成影响,从而保证高速切削条件下的圆度。

图4

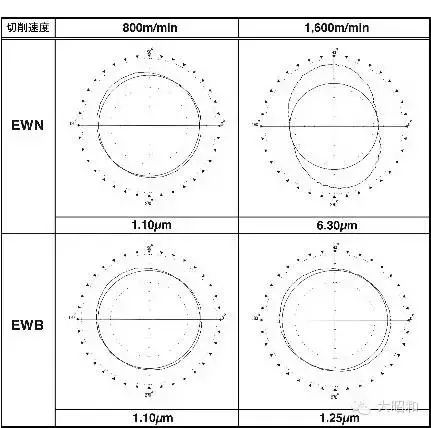

图5

图5是采用金刚石刀片加工直径51mm孔时(材质铝合金),EWN精镗头与EWB精镗头的圆度的试切对比。切削速度800m/min(N=5,000)时,两者的圆度几乎没有差别,然而当切削速度达到1600m/min(N=10,000)时,两者的圆度差别一目了然。当然,试切结果也会因为机床的刚性以及伸出量的不同而不同。

3、如何解决深镗加工的振刀现象

在一些深孔的镗孔加工过程中,由于刀柄的伸出量过长在加工过程中就会出现振刀现象。这样就会造成加工面光洁度不好以及造成加工孔的精度降低。一般的,在钢材的镗孔加工中如果伸出量与柄径的比L/D=4以上,铸铁镗孔加工中L/D=5以上,则要注意振刀现象的发生。

BIG大昭和的斯玛特防振镗头抑制了在深孔镗孔加工中的振刀现象的发生。以前采用的是分体式连接(镗头和刀杆分离),这种连接方式的镗头可以满足L/D=6的深孔镗孔加工。而新开发的一体式的斯玛特EWN防振镗头(图6),在内部结构设计上缩短了防振机构与刀尖的距离,使防振性能大幅提升。内部试切结果显示即使使用刀尖圆角0.4的刀片,L/D=8的情况下,也能实现无振刀,高速,高效率的镗孔加工。

图6

以上针对精镗加工中出现的问题结合产品做了简单介绍。然而在实际加工中大家也不要忽略了精镗加工的前一工序底孔加工精度和粗镗加工精度。如何保证底孔的加工精度以及粗镗的加工精度也是我们要关注的问题。

另外,为了保证镗头内部套管轴的配合精度以及能够长时间使用,我们建议每半年给镗头注入一次润滑脂以保证镗头的精度。随着技术的发展,像游标卡尺和千分尺逐渐的都采用了数显方式,精镗头也会越来越多的采用这种方式。BIG大昭和也会不断的完善技术,开发出满足客户需求的产品。