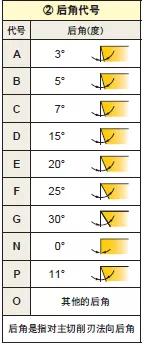

1.加工塑性大或弹性大的材料,为减少后刀面之间的摩擦,取大后角;加工高强度、高硬度工件,为保证刃口强度,应取较小的后角;精加工切削力小,为减少摩擦,提高加工表面质量,可取大一点的后角;

2.粗加工时,切削力大,为保证刃口的强度,可取小一点的后角;精加工切削力小,为减少摩擦,提高加工表面质量,可取小一点的后角;

3.高速钢刀具后角可比钨钢刀具后角大2~3度;

4.当铣刀的径向磨损会影响加工精度时,如键槽铣刀的圆周齿磨损后,直径减少,直接影响键槽的宽度,后角应适当减少(一般为8度)。

5.铣刀刀齿后面与工件的摩擦是再切削速度方向,并且切削厚度比一般车削小,所以磨损主要发生在后刀面上,因此适当增大铣刀后角,可减少磨损。

1.一般用途(半精加工)的刀片断屑槽型:这种断屑槽考虑了最佳进给量,吃刀量范围和实际切削条件的最佳匹配,因为这些推荐的范围都是在考虑了所有的加工变量的实验基础上建立的,所以在其范围内的操作能确保良好的断屑槽特性,如良好的断屑性,可靠性。

2.重型切削刀片的断屑槽型:单面断屑槽刀片不用考虑双面都要有定位面的问题,因此其几何形状的选择范围广,适用于强力进给和金属切除率大的切削条件。这些刀片的槽型设计单元保证了获得较大金属切除率而不会是减小刀具刚度和刃口强度。

3.精加工刀盘和轻型刀片的断屑槽型:在低速进给和吃刀量小的条件下,选择轻型断屑槽。它一般是窄深槽型,这种断屑槽将在更薄,更难折断的切屑上增加断裂应变。通过它进行断屑控制时将产生比较理想的粗糙度和可靠的刀具寿命。

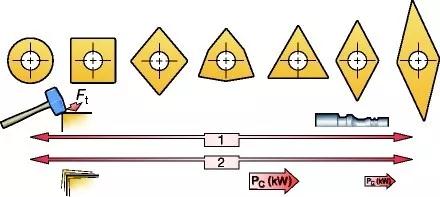

2.指示往左侧振动趋势增加,往右侧所需的功率减少。

以下是小编汇总的几种刃口常出现的问题和应对措施:

1.刃口磨损-措施:提高进给量;降低切削速度;使用更耐磨的刀片材质;使用涂层刀片。

2.崩碎-措施:使用韧性更好的材质;使用刃口强化的刀片;检查工艺系统的刚性;加大主偏角。

3.热变形-措施:降低切削速度;减少进给;减少切深;使用更具热硬性的材质。

4.切深处破损-措施:改变主偏角;刃口强化;更换刀片材质。

5.热裂纹-措施:正确使用冷却液;降低切削速度;减少进给;使用涂层刀片。

6.积屑-措施:提高切削速度;提高进给;使用涂层刀片或金属陶瓷刀片;使用冷却液;使刃口更锋利。

7.月牙洼磨-措施:降低切削速度;降低进给;使用涂层刀片或金属陶瓷刀片;使用冷却液。

8.断裂-措施:使用韧性更好的材质或槽型;减少进给;减少切深;检查工艺系统的刚性。

PS:通常当后刀面磨损达0.7毫米时,应更换刀片刃口;精加工时最大磨损量为0.04毫米.

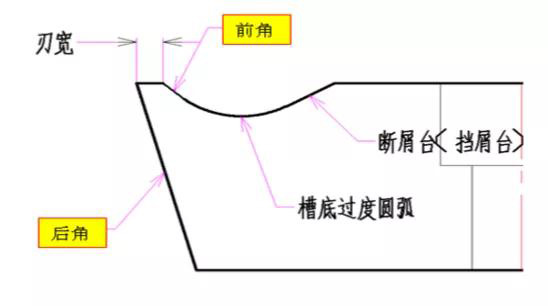

断屑槽意义:是切削能按照预先设定的方向,进行卷曲流动或者折断,使其形成可接受的良好切屑,从而实现对铁屑的有效控制和材料优化,有效控制刀具锋利程度,以保证刀具的耐磨性能,切削力和刀尖强度到达最佳效果。如图: