在传统的加工中,工件侧面的钻孔、攻牙、铣平面操作一向是个费时费力的工序。不仅要费力的翻转工件,而且还要花费大量的时间在工件的校表上,一不小心,还可能因为工件摆放的方向问题导致前功尽弃。

转台的使用让这种状况得到很大的缓解。利用3轴机床与单轴转台的配合,可以一次性加工零件的3个面,省下来大量的调试时间。利用5轴机床里的2个转台,可以一次性加工零件的5个面,不用再担心重复装夹所带来的精度问题,不用再担心工件的摆放方向问题,调试的时间也大幅减少。如果这些都不能满足你的加工需求,我想你还可以看看下面的工具。

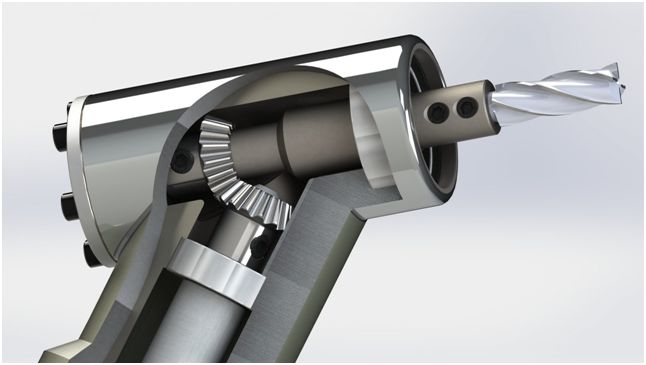

角度头具有一些转台无法具备的能力。由于体积的关系,角度头可以到空间更小的地方进行加工;由于

角度头可以灵活移动,可以很方便的加工工件的侧面,这对加工一些沉重的零件非常适用。

一些角度头由于结构上的关系,也会带来旋转方向上的改变。通常来说,角度头的齿轮传动比、最高转速以及扭矩是另一些要关注的参数。在使用双头的角度头时,要格外注意刀具的旋转方向。

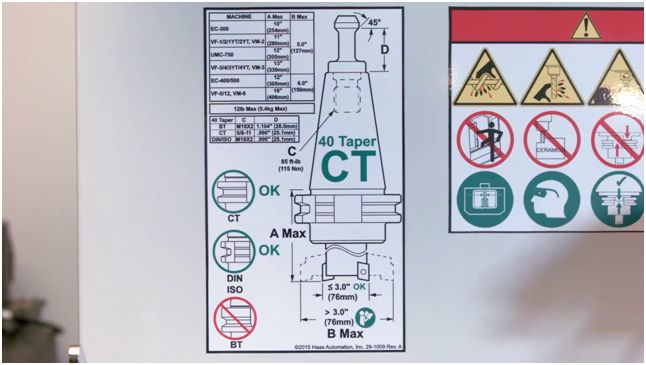

在哈斯机床上使用角度头。首先我们要根据机床允许刀具的最大重量和直径,选购相应规格的角度头。你可以在机床上的贴纸上找到这些信息。同时还必须在刀库中将其指定为大刀具,对于某些型号的角度头,可能还会因为换刀速度的关系,必须要安装减速套件才能安全的使用。

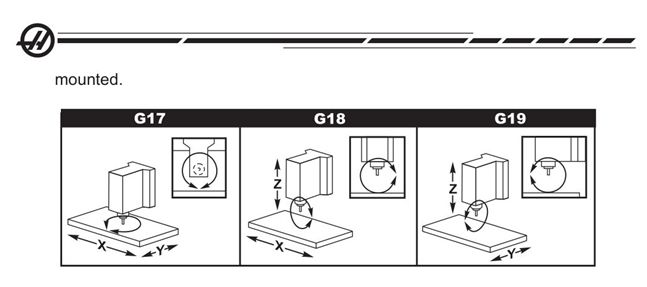

在国际标准的ISO代码里,用G17,G18,G19这3个平面来区分加工的方向。控制系统会根据你所选择的加工平面来进行相应的移动,如果选择的加工平面与现有的加工代码无法匹配,控制系统会通过警报的方式提醒用户做出修改。

*平面的选择是模态的,机床会在重新开机时默认为G17平面。

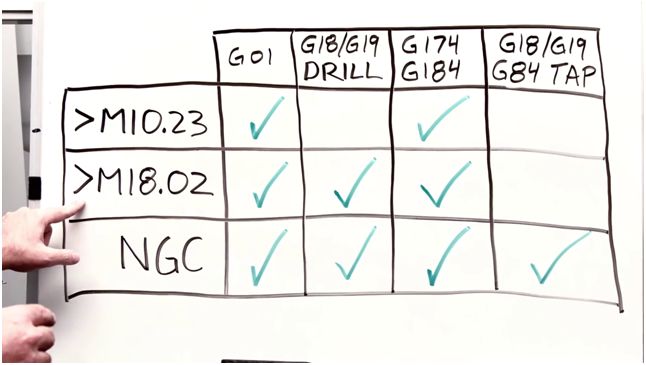

除了标准的ISO代码,哈斯系统还提供了诸多定制代码,例如G174 / G184。

这里的代码能让主轴的转速与进给相匹配,用类似于刚性攻牙的进给方式加工螺纹。在我们最新的控制系统NGC中,你甚至可以在G18,G19的侧面上使用G84 / G74的攻牙循环,用更快捷的编程方式加工多个位置上的螺纹。

那45度面上的螺纹是如何利用角度头加工出来的呢?你可以在下面的视频里找到答案。