在介绍以前,首先要了解刀具系统能在高速下进行切削加工,应满足以下基本条件:

① 较高的系统精度

系统精度包括系统定位夹持精度和刀具重复定位精度,前者指刀具与刀柄、刀柄与机床主轴的连结精度;后者指每次换刀后刀具系统精度的一致性。刀具系统具有较高的系统精度,才能保证高速加工条件下刀具系统应有的静态和动态稳定性。

② 较高的系统刚性

刀具系统的静、动刚性是影响加工精度及切削性能的重要因素。刀具系统刚性不足会导致刀具系统振动,进而降低加工精度,并加速刀具的磨损,降低刀具的使用寿命。

③ 较好的动平衡性

高速切削加工条件下,微小质量的不平衡都会造成巨大的离心力,在加工过程中引起机台的振动。因此,高速刀具系统的动平衡非常重要。

1 BIG-PLUS的基本构想

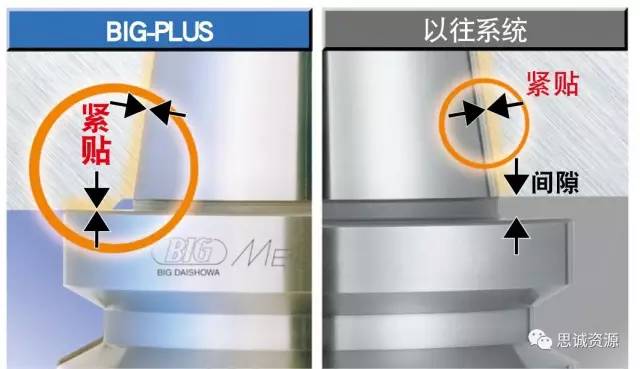

BIG-PLUS的主轴与刀具是可以互换的,传统的主轴可以使用BIG-PLUS刀具,而BIG-PLUS的主轴可以使用传统刀具。传统主轴、BIG-PLUS主轴与刀具的结合示意图如下,简单的说,传统刀把与主轴端面间是有间隙的,而BIG-PLUS则是利用量规等设备来将间隙消除,使刀把与主轴端面贴合,达到两面拘束的目的。

2 BIG-PLUS的优越性

● 增大基准直径,增强刚性 。

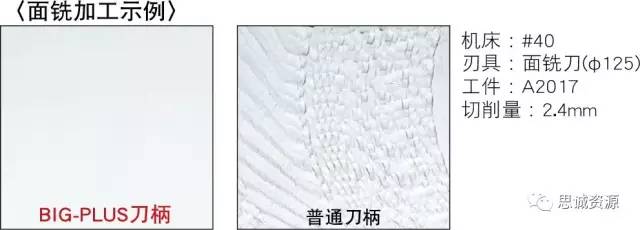

● 提高加工表面和加工尺寸精度。

● 延长刃具寿命。

● 抑制重切削时因振动引起的锥柄变色(微动磨损)。

● 提高ATC的重复精度。

● 防止高速转动时的轴向变位。

● 使加工精度、表面光洁度提高。

3 BIG-PLUS的原理

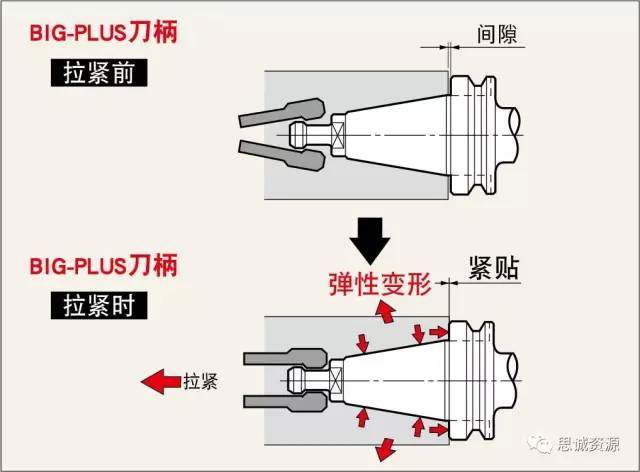

主轴与刀具的锥面与端面要做到两面拘束势必要将端面的间隙归零,然而以加工技术而言几乎是不可能。因此,BIG-PLUS系统使用弹性变形的方式来达到两面拘束的目的。

如图所示,在拉刀前,主轴与刀具仅有锥面接触,在主轴与刀具端面留有一定的间隙;而在拉刀时,刀具受轴向力,主轴内孔受力扩张产生弹性变形,使主轴与刀具的端面间隙消除进而贴合,达到两面拘束目的。由于BIG-PLUS系统是靠弹性变形达到两面拘束,因此刀具于拉刀时所产生的轴向位移量就显得非常重要。

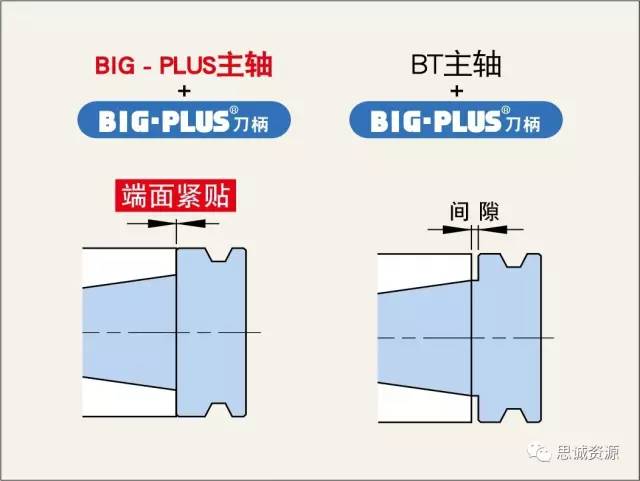

4 与BIG - PLUS刀柄的最强组合

BIG-PLUS主轴系统通过组合BIG-PLUS刀柄与BIG-PLUS主轴,可最大限度地发挥两面定位的性能。BIG-PLUS刀柄也可使用原有标准规格的BT主轴,但这种情况下没有两面定位功能。为了发挥两面定位的优异性能,请在BIG-PLUS主轴中使用BIG-PLUS刀柄。另外,使用BIG-PLUS刀柄以外的两面定位刀柄时,可能会损伤机床主轴,敬请注意。思诚资源网已上线多种BIG刀柄,了解更多请拨打电话0769-22186189咨询。

BIG-PLUS刀柄除端面位置尺寸外,其它尺寸均以MAS-BT规格为标准。

建议在BIG-PLUS主轴中使用BIG-PLUS刀柄。

请勿在BIG-PLUS主轴中混用BIG-PLUS刀柄和BT刀柄。

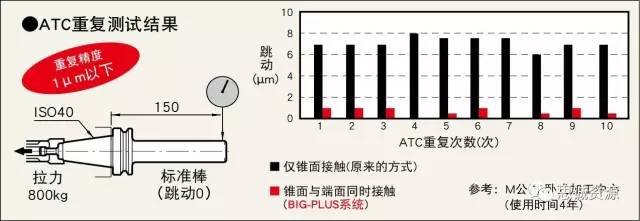

5 ATC重复精度的提高

BIG-PLUS刀柄在装入机床主轴时,锥面和端面均精确保持,提升了ATC重复精度。

因此,也带来了刀柄的跳动精度、精镗加工尺寸精度的稳定等等诸多效果。

6 精确的公差控制

BIG-PLUS两面定位主轴系统对主轴端面与刀柄法兰端面的间隙值的精度要求非常高。我们BIG通过公差控制和测量工具严格设定间隙值,确保成功实现两面定位系统。同时,BIG-PLUS刀柄适用于所有采用BIG-PLUS的机床主轴。

全球很多顶尖的加工中心生产厂家都已采用BIG-PLUS两面定位主轴系统。

[截止2016年10月]采用BIG-PLUS两面定位主轴系统的机床厂商163家。