在数控加工中,工件坐标系确定之后,还必须确定刀位点在工件坐标系中的位置即对刀。目前,数控机床加工之前的对刀大多采用手动试切,靠人工控制,因此准备工时长、对刀精度不稳定。本文试探讨在机床数控系统软件支持下,增设一个相对独立的自动对刀程序模块来实现简易的自动对刀控制。

一、自动对刀系统及实现机理

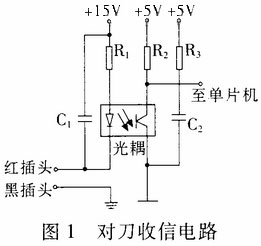

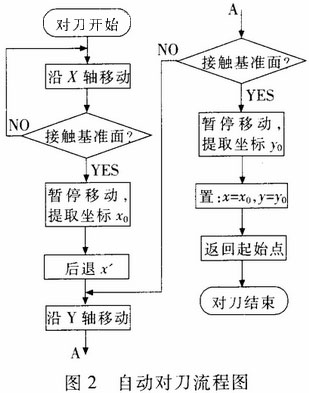

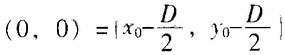

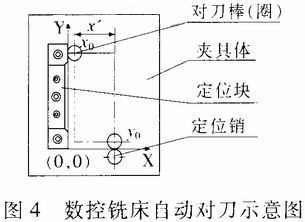

自动对刀系统由对刀控制装置和自动对刀仪组成,配合机床数控系统使用。自动对刀仪由对刀收信电路(图1)和标准对刀棒组成。对刀的工作原理是连续自动进给收信方式。这一过程是在编辑状态下,由键盘发出对刀指令,经对刀控制装置识别处理后,传给机床数控系统的指定驱动单元,控制刀具向标准对刀棒表面自动定位寻边运动。在刀尖触及对刀棒表面的瞬间,传感器上的高电平通过刀尖对地产生负跳变,该信号发向对刀控制装置引起中断程序控制机床数控系统伺服机构停止运动:计算机提取该轴对刀基准点的坐标数据后及时后退一定的距离:然后沿另一坐标方向继续作定位寻边运动,以便再次引起中断并记取此轴对刀基准点的坐标数据,经计算后作为预设工件坐标系的零点。寻边定位对刀的实现流程如图2所示。

二、自动对刀仪

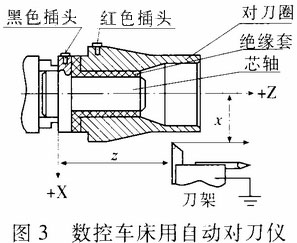

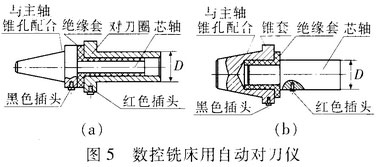

自动对刀仪的标准对刀棒是作为对刀尺寸基准的传感部件,由芯轴、绝缘套、对刀圈三部分组成。对刀圈结构应根据车削与锁铣加工的对刀方式不同,采用不同的设计。

1.数控车床用对刀仪

应充分考虑车刀的多样性及其测量误差对加工精度的影响。故将对刀圈设计成具有外圆、内孔及内外锥面的四个测量表面(图3)。它们分别用于对外圆车刀、内孔车刀和端面车刀等刀具进行刀位点的位置测量。其对刀操作步骤非常便捷,先用点动方式将车刀移至对刀圈外圆附近,然后直接启动自动对刀程序,刀具便进行自动对刀运动。该对刀仪在开环数控车床上使用时,应考虑消除传动间隙所产生的对刀误差。为此可在流程图中插入消隙过程,即当刀具按照指定要求后退x′ 以后,再让其沿X轴前进一个△x的距离(△x < x′),然后执行下一步流程。

2.加工中心用对刀仪

三、自动对刀仪的定位精度分析

从理论上讲,自动对刀仪由于采用电信号位置检测,能使对刀误差控制在一步(0.005~0.01 mm )之内。但实际上所能得到的测量精度不完全取决于所配套数控系统的分辨率,还和机床传动系统误差和对刀棒的几何形状、加工精度和装配质量等因素有关对于机床传动误差(主要指车床开环控制系统),可通过软件来控制消除机床传动间隙的影响;在标准对刀棒的设计和制造过程中应充分注意测量精度的要求,严格控制加工与装配误差,保证对刀精度。