夹具的结构应便于用调整、修配法保证装配精度

用调整、修配法保证装配精度,是通过移动夹具某一元件或部件、在元件或部件间加入垫片,对某一元件进行修磨加工等方法达到装配精度。因此要求夹具中的某些元件、部件具有调节的可能性,补偿元件应留有一定的余量。此外还要求装配基准位置保持不变的情况下,有对其他元件进行调整或修配的可能性。

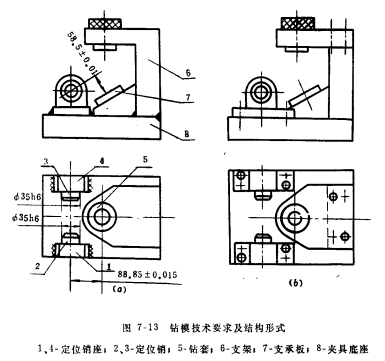

如图7-13所示的钻模,装配时要求保证的精度为:定位销2和3的轴线与钻套5轴线间的距离为88.85±0.015mm;两定位销的同轴度为Φ0.02mm;定位销轴线与支承板7的距离为58.5±0.01mm。

该钻模若采用整体焊接结构,则两定位销座1和4以及钻模板支架6都要焊在夹具底座8上。为了保证上述两轴线间距离88.85±0.015mm,必须首选保证两销座销孔的同轴度Φ0.02mm。但是根据机床精度、镗杆刚度及两孔轴向距离考虑,所镗孔之间同轴度只能达到0.03-0.04mm,故无法保证该轴间距公差±0.015mm的要求。

若将两定位销座与夹具体的连接改为销钉定位、螺钉紧固的可移动式结构形式(图7-13b),就可以通过精细调整来保证上述技术要求。即先用螺钉将定位销座初步达到Φ0.02mm的同轴度要求。钻模板与支座的连接也改为销钉、螺钉定位紧固方式,用调整的方法达到中心距的精度要求。这时虽然增加了装配时的调整和配铰销钉孔的工作量,但夹具装配精度却得以保证。此外,也可对用螺钉固定在夹具上的支承板进行修磨,以保证距离尺寸58.5±0.01mm。

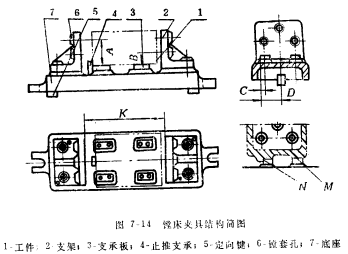

再如图7-14所示的镗床夹具,工件1以底面M及垂直侧面N在支承板3上定位,并用止推支承4限制了工件沿轴向的自由度。夹具装配后要求保证:尺寸A、B、C、D的尺寸精度,前后镗套孔的同轴度,镗套中心线对支承板在水平面与垂直平面内的平行度。

从上述装配要求可知,夹具的装配精度与支架2和支承板3的位置精度有关。如果支架2与底座7铸成一体,支架上的孔已经过精加工,则必须以支架上的孔6为装配基准,安装支承板3和定向键5.这样会给装配工作带来很多困难。如果支架2与底座7采用装配式结构,并预先加工好,则可以选取底座7的底面为装配基准。这时先装好定向键5,然后根据它调整支承板3的位置,使两者的侧面平行。再根据底座7的底面及支承3的侧面调整支架的位置。这样较易保证装配要求。支架设计成装配式的,在预装时还可以用修磨支架底面的办法,保证孔轴心线与支承板水平工作面的位置精度。

夹具的结构应便于用调整、修配法保证装配精度由思诚资源网整理编辑,你还可以了解夹具设计实例