针对模具的设计安全措施

1.结构设计

(1)保证零件的强度和刚度

足够的强度和刚度是保证模具的承载能力,防止早期失效的基本要求。在设计模具零件结构时,应根据零件所受载荷的性质和大小.合理确定零件的结构和尺寸,保证零件有足够的强度和刚度。但是,由于受到制件形状、尺寸和设备结构参数等条件的限制,通过增大尺寸的方法来提高零件强度和刚度就有一定的局限性。因此,还需在结构上采取其他各种措施,来提高零件的强度和刚度。

(2)避免应力集中

模具受力零件的结构设计应尽量避免出现容易产生应力集中的部位,以防止零件因应力集中而产生断裂和疲劳、热疲劳失效。

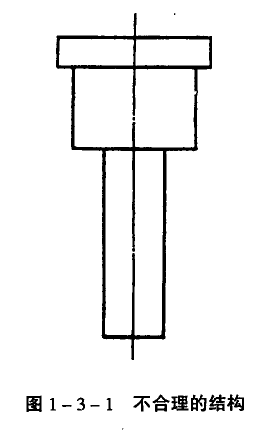

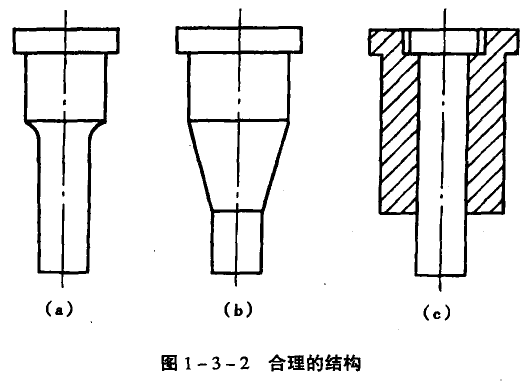

在模具结构允许时,零件各表面的转角应尽可可能设计成圆角,避免出现清角尤其是尖锐的清角。凸模、型芯、顶杆等零件的工作端和固定端具有不同的尺寸时,应避免采用图1—3—1的突变式结构,否则极易在尺寸突变处产生严重的应力集中,导致零件早期断裂,或降低零件的疲劳寿命。良好的结构如图1—3—2所示,其中:图1—3—2a为圆弧过渡式结构,常用于尺寸相差较小时;图1—3—2b为渐变过渡式结构,常用于尺寸相差较大时;1—3—2c为组合式结构,常用于尺寸相差很大时,或者不宜采用图1—3—2a、b两种结构的场合。

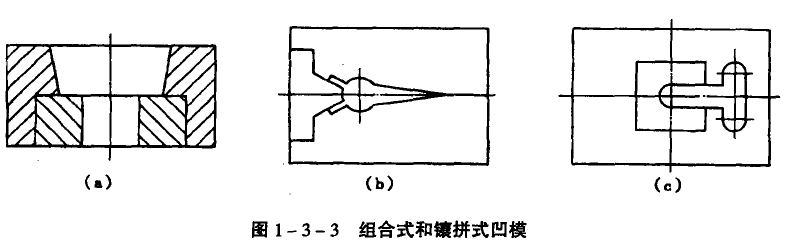

对于凹模或型腔及部分凸模或型芯,采用组合或镶拼式结构是消除应力集中的有效途径。组合和镶拼式结构的实例如图1—3—3a、b所示。有时凹模或型腔上存在有局部易于损坏的部位,也应采用镶拼式结构(图I—3—3c),该结构可避免零件局部损坏,也便于模具修理。

(3)细长凸模或型芯的保护

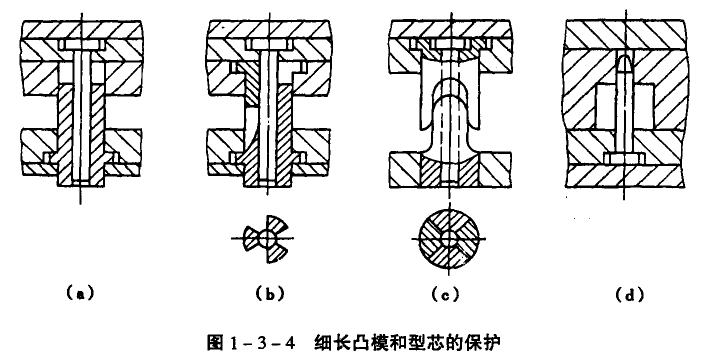

在结构上采取适当的保护措施,是避免细长凸模或型芯因刚度、强度不足而产生变形、断裂失效的有效途径。细长凸模的保护方法较多,例如:使用凸模护套,如图1—3—4a、b、c所示;排样时注意避免小凸模承受偏载;用导向卸料板对凸模导向;提高模具导向精度,避免设备导向误差对小凸模的影响;适当增加凸、凹模间隙以降低冲压力,等等。细长型芯一般通过合理选择浇口位置,防止熔融塑料或合金液直接冲击型芯的方法进行保护,有时也可采用1-3-4d的方法加以保护。

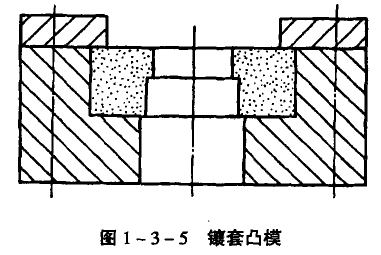

(4)镶套和预应力组合凹模

某些模具为了获得很高的抗压强度和耐磨性,凹模常采用高速钢、硬质合金等材料。然而,由于这些材料的韧性较差,凹模在冲击载荷的作用下,经常发生断裂失效。此时,采用图1—3—5的镶套结构,即在用韧性较好的材料制作的套圈内镶人上述材料制作的工作部分,就可兼顾模具对材料强度、耐磨性、韧性的要求,防止凹模断裂失效。

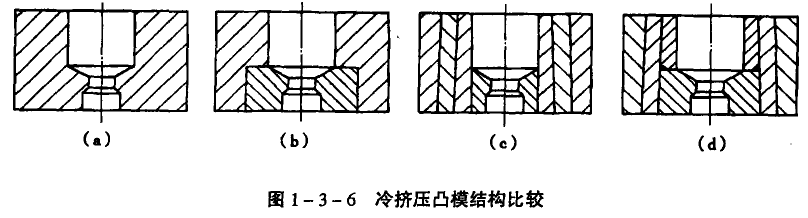

对于承受载荷极大的冷挤压模,采用图1—3—6a、b的整体式、组合式凹模都难以避免凹模产生纵向破裂。此时,应将凹模设计成预应力组合凹棋,如图1—3—6c、d所示。

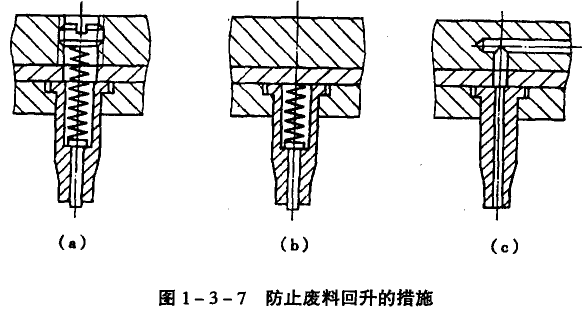

(5)防止制件或废料堵塞、回升

在冲裁成形时,制件或废料由于各种原因可能堵塞在凹模型孔内,或者随凸模向上回升。当制件或废料堵塞在凹模型孔内时,容易使凹模胀裂及凸模受力过大而折断;随凸模回升时,会影响模具的正常工作,甚至损坏模具。凹模刃口采用斜刃壁式结构是防止制件或废料堵塞的有效措施,但是这种结构在凹模修磨后会引起成形尺寸的变化,在制件尺寸精度要求较高时不宜采用。凹模刃口采用直刃壁式结构时,为了防止制件或废料堵塞,应适当减小凹模刃口长度。此外,适当增大凸、凹模间隙也能防止制件或废料堵塞。防止制件或废料回升可采用图1—3—7的方法,其中:图1—3—7a、b是利用装在凸模中的弹顶销防止制件或废料回升的,常用于凸模尺寸较大的场合;图1—3—7c是利用压缩空气防止制件或废料回升的,常用于凸模尺寸较小的场合。

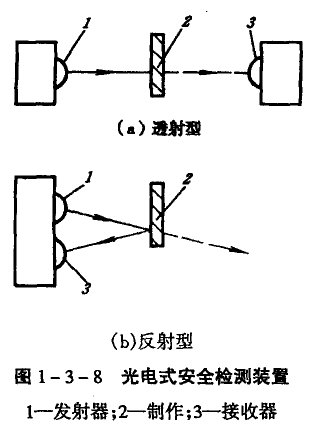

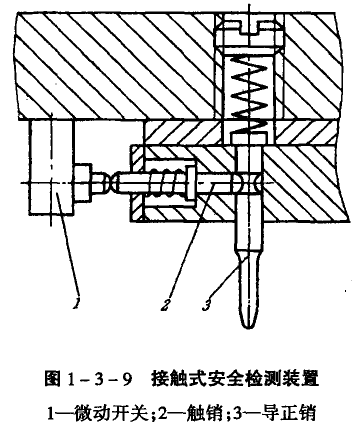

(6)模具安全检测装置

当因某种意外原因危及模具的安全时,如果在模具上设计、安装有安全检测装置,能够及时地指令设备停止工作并且发出警报,就能使模具免遭损坏。常用的模具安全检测装置有光电式安全检测装置和接触式安全检测装置。图1—3—8是用于检测制作是否起模的光电式安全检测装置的工作原理。其中:图(1—3—8a为透射型,发射器能发出的可见或红外光线被接收器接收。模具在工作时,每完成一个工作循环,制件起模后必须穿过发射器和接受器之间使光线被遮断一次,设备才能开始下一个工作循环;否则,设备将停止工作,并发出报警。图1—3—8b为反射型,制件起模后,必须经过检测装置附近,使发射器发出的光线经制件反射后被接收器接收到,设备才能开始下一个工作循环。

图1—3—9是在多工位级进模上检测送料是否准确的接触式安全检测装置。如果送料不到位,或因凸模折断没有冲出导正孔,在上模下行时,导正销将受到条料(或带料)的阻碍而相对上模向上运动,然后通过触销使微动开关动作,指令压力机停止工作并且发出警报。

2.材料选择

除了耐磨性外,材料还有下列使用性能指标:

(1)塑性交形抗力指标,包括抗拉屈服极限、抗压屈服极限、抗弯屈服极限。

(2)断裂抗力指标,包括抗拉强度、抗压强度、抗弯强度。

(3)韧性指标,通常用冲击韧度Aku作为评价材料韧性的指标。

(4)疲劳抗力指标,即材料的耐疲劳性。

(5)热疲劳抗力指标,即材料的耐热疲劳性。

不同类型的材料具有各自的性能特点,在模具设计时,应全面了解模具的工作条件和主要失效形式,针对特定模具对材料性能的要求,选择合适的材料。

冲薄板的冲模所受的载荷较小,选择材料时应以耐磨性为主.兼顾韧性、抗疲劳性等其他性能。冲厚板的冲模在工作时承受较大的冲击载荷,应选择既有足够的耐磨性同时又有良好韧性的材料,如基体钢(LD;65Nb;CG2;LMl;LM2)、低合金高强度钢(GD)、降碳高速钢(6W6Mo5Cr4V)、火焰淬火钢(7CrSiMnMov)、马氏体时致钢(18Ni)等。冷挤压模在有重载条件下工作时,要求材料同时具备足够的耐磨性和良好的抗压强度和韧性。高速钢(W18Cr4V;W6Mo5CrV2)的抗压强度和耐磨性在冷作模具钢中是最高的,因而常用于制作冷挤压模。但是,高速钢的韧性较差,易发生脆性断裂失效,其中尤其以W18Cr4V更为严重。与高速钢相比,降碳高速钢、基体钢、低合金高强度钢、马氏体时效钢等材料的耐磨性稍差,然而它们具有良好的韧性,用这些材料代替高速钢,能显著提高冷挤压模的承载能力和使用寿命。

锌合金压铸模的型腔表层温度较低,可以选用5CrNiMo、5CrMnMo等高强度而耐热疲劳性较低的材料,在模具寿命要求较低时甚至可以选用40Cr、30CrMnSi等合金结构钢。如选用3Cr2W8V、4CrMoSiV等材料,能延长模具的使用寿命。铝合金、镁合金压铸模的型腔表层温度较高,要求材料既有良好的热稳定性,又有较高的耐热疲劳性。符合上述要求的铝合金、镁合金压铸模常用材料有3Cr2W8V、4Cr5MoSiv、4Cr5MoSiVl,其中3Cr2W8V的热稳定性最好,但其耐热疲劳性最差。因此,对于铝合金、镁合金压铸模,选用4Cr5MoSiV、4Cr5MoSiVl时的模具使用寿命远高于选用3Cr2W8V时的使用寿命。铜合金压铸模的型腔表层温度很高,工作条件极为苛刻,要求材料具有很好的综合性能,即同时具有很高的热稳定性、韧性、导热性、耐疲劳性、耐热疲劳性等。目前国内使用3Cr2W8V、4Cr5MoSiV、4Cr5MoSiVl等材料制作铜合金压铸模.模具寿命较低。国外已采用加钻的钨系高热强模具钢、钨基合金、钼基合金、马氏体时效钢、加钴的铬钼钒钢等材料制作铜合金压铸模,模具寿命较长。

塑料模承受的载荷较轻,型腔表层温度较低,选材的灵活性较大。目前,塑料模常用的材料有:渗碳钢(20、20Cr、12CrNi3A)、调质钢(45、40Cr、30CrMnSi、38CrMoAIA、35CrMo)、碳素工具钢(T7A、T10A)、合金工具钢(9Mn2v、CrWMn、9CrWMn、Cr12、Crt2MoV)、热作模具钢(5CrNiMo、5CrMnMo、3Cr2w8V)等。其中:合金工具钢具有良好的耐磨性;热作模具钢具有良好的韧性、热稳定性和耐热疲劳性;38CrMoA1A、3Cr2W8V调质后经渗氮处理,既有良好的耐磨性、韧性、热稳定性、耐热疲劳性,又有很好的耐腐蚀性。

针对模具的设计安全措施由思诚资源网整理编辑,你还可以了解夹具设计实例