模具数控加工技术

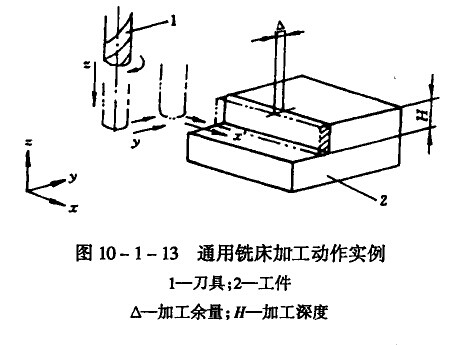

以往用通用机床加工模具零件时,由操作人员按照加工要求用手动方法控制刀具或工件的移动和定位。例如用通用铣床加工图10—1—13所示的模块时,由手轮控制铣刀或工件的z轴和y轴(或s轴)方向到达预定的加工位置,启动X轴(或y轴)的进给电动机进行加工。

数控加工的特点是上述所有功作由精确的数值控制进行加工。即各轴的位置、移动距离、移动速度,主轴的正转、停止、反转、转速,以及注入切削油、掉换刀具、位置补偿等各种附属功能,都由用英文字母和数字组合成的数控编码来控制。根据加工形状由数控编码组合成的一长串英文字母和数字,称为数控程序(NC程序)。进行数控加工时,操作人员首先必须根据加工要求编制数控程序,然后由数控程序控制机床实现自动加工。

一、数控程序简介

不同工厂生产的数控机床和数控装置有多种类型的数控程序。这里只对其基本构成作一简单介绍。

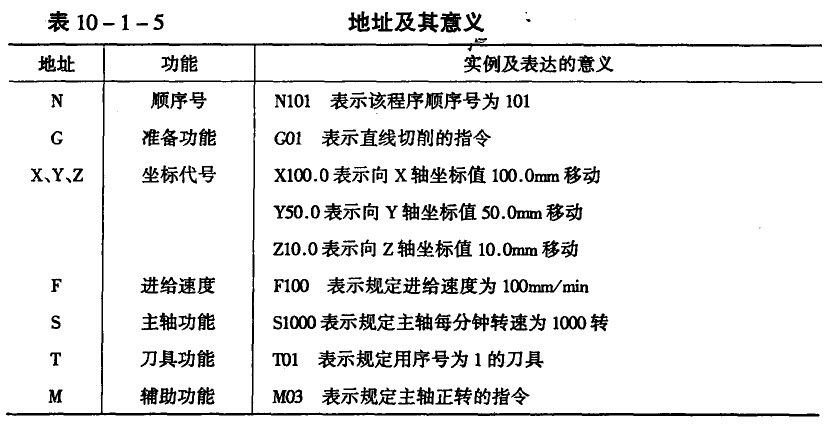

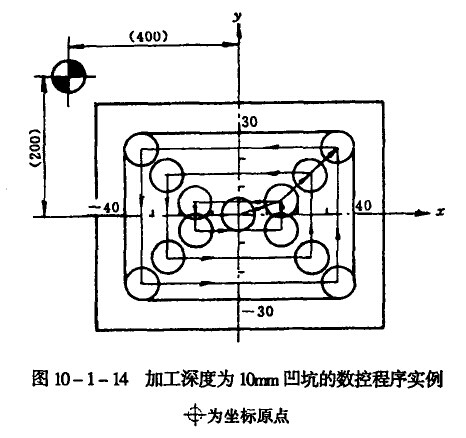

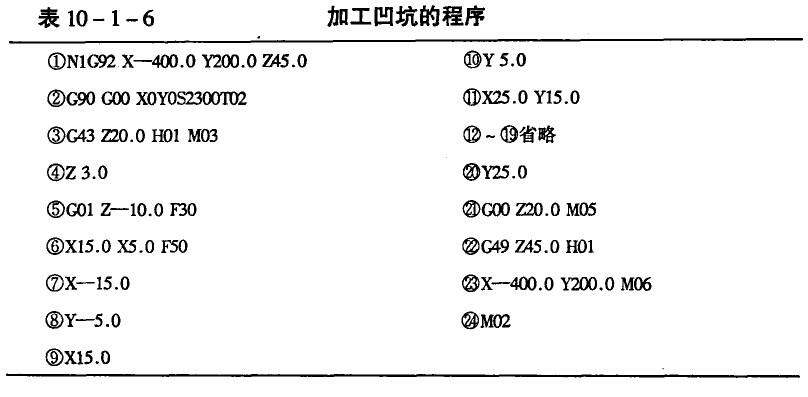

通常,数控程序由代表地址的字母和数字组成,各字母所代表的意义列于表10—1—5。在图10—1—14所示的模板上加工凹坑的数控程序列于表10—1—6。

数控程序所表示的意义如下:

1、NI表示程序行的序号,通常用四位数以内的数表示。

G92具有手动设定坐标的功能,即用手动方法向机床原点移动,并以工件中心作为程序的原点,测定此时的刀具中心位置。X、Y、Z后面的数值表示工件中心的坐标值。即X为-400.0(表示在机床原点的右边);Y为200.0(表示在机床原点的前面);z为45.0(刀具根部离开工件上平面距离为45.0)。这些数值记忆在数控机床中。

2、G90表示绝对坐标。即从程序原点到此位置的X、Y、Z轴各方向的距离。

G00表示定位或快速进给功能。此指令的意义是以12m/min的速度向起始点即坐标原点移动。S2300是主轴每分钟旋转2300转的指令。T02是准备掉换2号刀具的指令。

3、Z20.0是命令刀具根部从原来距离工件平面45mm,缩小到20mm。

G43表示刀具长度。这样Z轴正方向移动量应减少此刀具长度值。H01表示记忆刀具长度。M03表示主轴正转。

4、Z3.0表示刀具头部向距离工件上平面3mm处移动。

5、G01是作直线切削的命令。z一10.0表示由工件表面向下切人10mm。F30表示进给速度为30mm/min。

6、X15.0 Y5.0表示切削到X轴15mm、Y轴5mm为止。F50表示进给速度为50mm/min的直线切削。

7、X一15.0表示与X轴平行加工到X—15.0处为止。

8、Y-5.0表示与Y轴平行加工到Y-5.0处为止。

9-19的加工方法与前面相同。

20、Y25.0表示加工到凹坑右上方为止。

21、G00 Z20.0M05表示刀具返回到离工件上平面Z20.0处,M05的进给停止。

22、G49 Z45.0 H01表示刀具Z轴方向返回到机床原点。此时补偿取消。

23、X—400.0 Y200.0表示刀具的X、Y轴方向返回到机床原点。 M06表示掉换6号刀具。

24、M02表示M02程序结束。

为了便于了解,程序中将刀具直径补偿省略了。编制加工程序是数控机床操作人员的一项基本技能,由于这方面的内容很多,所以必须作为一种专门课程来学习。

二、数控加工特点

采用数控加工方法可以提高加工精度和重复定位精度。其优缺点如下;

1.通常可达到的加工精度为0.01-0.02mm。加工形状复杂的模具零件时,更能显示其优越性;

2.用同一程序反复加工同一形状模具零件时的再现性很好;

3.只要编制好数控程序,整个加工均可自动进行;

4.因数控程序的各加工要素均预先确定,所以无不必要的停机时间,可大幅度提高时间利用率,并有利于合理化管理;

5.由于整个加工过程由数控程序控制实施,所以不要求操作人员具有熟练的操作技能;

6.模具设计修改后,只需局部修改数控程序即可。

虽然数控加工具有上述各种优点,但设备投资的成本相对较高。对于复杂形状模具零件,特别是三维形状模具零件的编程工作也较复杂。近几年来开发了三坐标自动编程装置,这样就简化了编制程序的过程,进一步缩短了制模周期。

模具数控加工技术由思诚资源网提供,你还可以了解EROWA夹具价格