数控机床编程与操作

控制数控车床的辅助功能指令(M指令)

辅助功能指令用于各种辅助动作及其状态的设定,由M及后面的两位数字组成,在这里我们以FANUC 0i Mate-TC系统为例先对几个特殊的M指令的用法与相应功能进行介绍。常用M指令见表3-1.

1、程序暂停功能指令(M00)

数控车床在执行完编有M00指令的程序段后,主轴停转,进给停止,切削液关,程序停止。在实际加工过程中需要停机检查、测量工件、排除切屑、手工换刀等操作时,可以使用M00程序暂停功能指令。如果想继续执行下一个程序段,可以重新按下控制面板上的“循环启动”按钮。

2、计划(选择)停止功能指令(M01)

M01指令与M00指令的功能相似,但需要注意的是,只有在预先按下数控车床上的“任选停止”按钮,并当程序执行到M01指令段时才有暂停效果,否则将不执行M01指令功能,程序继续执行。在对工件的关键尺寸进行检查时常用该指令,检查完毕后按下“启动”按钮可以继续执行接下来的程序。

3、程序结束功能指令(M02)

常用在程序的最后一个程序段中,表示程序全部完成,主轴停止转动,进给、切削液停止,数控车床复位。需要注意的是:程序结束后光标并不返回程序的起始位置。

4、程序结束并返回功能指令(M30)

M30指令除了具有M02的指令功能外,区别在于在使用M30指令编程时,当全部程序执行完毕后光标会制动返回到程序的起始位置,如果需要再执行该程序,只需按下“循坏启动”按钮即可。

5、主轴控制功能指令(M03、M04、M05)

M03:主轴顺时针方向旋转(主轴正转)。

M04:主轴逆时针方向旋转(主轴反转)。

M05:主轴停止。

主轴的旋转方向如何判断?从数控车床的尾座向主轴的方向观察,顺时针旋转时为主轴的顺时针旋转,反之为逆时针旋转,需要注意的是:当改变主轴的旋转方向时,需先用M05停止主轴的旋转。

6、子程序调用功能指令M98与子程序调用返回功能指令M99

在编制加工程序时,有时会出现在一个加工程序中重复使用某一组加工程序的情况,如在工件上出现连续的相同的槽;有的时候是几个加工程序都需要用到某一组程序,如端面车削。为了方便使用和简化程序编制,我们可以将该组程序按照一定的格式另外编写并单独储存,以供其他程序(主程序)调用,这组程序就是子程序。

二、F、S、T功能

1.F功能(进给功能)

F功能表示进给速度,在程序中进给速度由地址符F后面加数字来表示,如:F500。其属于模态指令,数控车床工作时F一直有效,直到被新的指令所代替。在执行G00快速定位时,速度与F无关。目前数控车床中的进给速度有两种:

(1)每分钟进给 数控车系统在执行了G98指令后,遇到带有F的程序段时,数控系统就将进给速度的单位为MM/Min。

(2)每转进给 当数控车系统执行了G99指令后,处于G99状态,此时F所表示的进给速度单位为mm/r。

需要注意的是:一旦数控车床执行了G98或G99两个指令中的任何一个,其数控系统就会保持相应的状态,甚至断电都不会改变,即当执行了G98指令后只有通过执行G99指令,数控车床的进给速度单位状态才会改变,由每分进给变为每转进给,反之同理。

2.S功能(主轴功能)

S功能表示主铀的转速或线速度,由地址符s和后面的数字组成,例如:S500表示设置的主釉转速为500r/min。那么在什么情况下主轴的转速为线速度?其特点又是怎样的?

(1)恒线速度控制指令G96 G96为激活恒线速度控制的指令。系统在执行G96之后,便认定s所指定的数值为切削速度(线速度),例如:“G96 S100”表示当前的切削速度是100M/min。在恒线速度控制时,数控车系统是根据刀尖所处的x坐标值来计算主轴转速;当使用G96指令时,务必要正确地设定工件坐标系。

特别需要注意的是:用恒线速度控制车削加工端面、锥体、圆弧时.由于2坐标不断变化,故当刀具逐渐接近旋转中心时,主铀转速会越来越高。为了防止出现安全事故,必须限定主轴的最高转速。

(2)恒线速度控制取消指令G97 G97是取消恒线速度控制的指令。系统在执行G97后,s后面的数字重新变为主铀转速,单位为r/min。例如:“G97 S500”表示取消恒线速度控制,主轴转速为500r/min。一般情况下,系统默认的为G97状态。

3.T功能(刀具功能)

刀具功能地址符T,又叫T指令,指定加工时所用刀具的标号,在数控车床上具有换刀功能。T功能由地址符和其后四位数字组成,前两位数字为刀具号(0-99),后两位数字为刀具补偿号,后两位数字为“00”时,表示取消刀具补偿。例如:

T0101 前两位数字。“01”表示所选刀具为1号刀,后两位数字“01”指定了l号刀具的刀具补偿。

T0100 表示取消一号刀具的刀具补偿.此时也可以理解为1号刀具刀补为0。

注意:当一个程序段同时包含T代码和刀具移动指令时,系统先执行刀具功能(T代码),再执行刀具移动指令。一般情况下我们编程时把刀具功能指令(换刀)编写在一个单独的程序段。

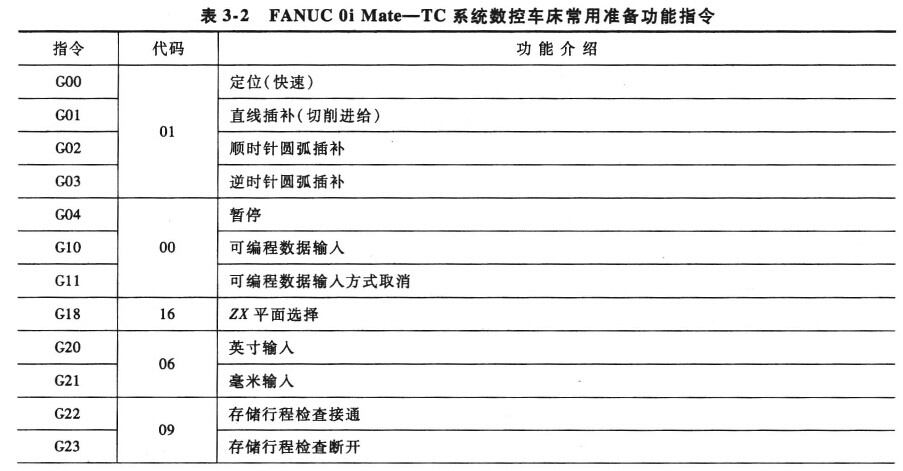

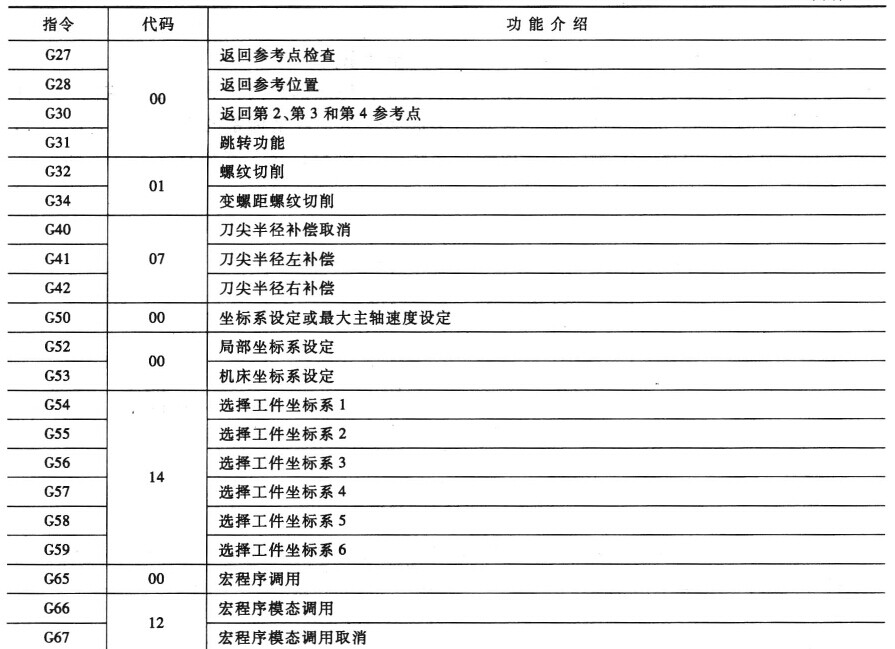

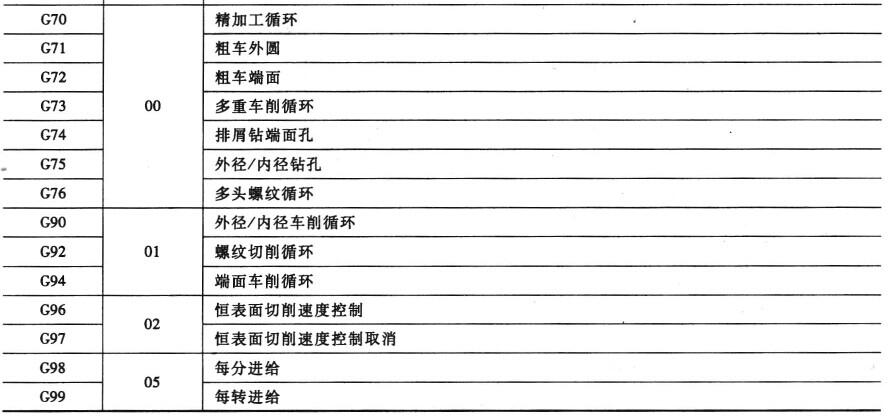

三、淮备功能指令

准备功能指令G,用于规定刀具和工件的相对运动轨迹、等加工操作,建立某种加工操作,它由G和其后的一位或两位数字组成,两位数字中前面的0可以省赂,如删可以简写为G0。G指令有模态和非模态两种。摸态指令在程序中一旦被应用就一直有效,直到同一组的G指令的出现才会失效(被代替)。如G01与G00,特别要强调的是在编程中要注意G01与G00的程序段的替换,避免在执行线性加工时漏编G01而导致用G00的速度进行车削加工,从而引起撞刀事故。常用的G指令见表3—2。

注意:

1.当机床电源开启或者按复位健时,机床默认状态为G00、G18、G22、G40、G54、G67、G97、G99。

2.可以在同一个程序段中指令多个不同组的G代码。如果是在统一程序段中指令了两个或者两个以上同组的G代码,系统仅执行最后一个G指令代码。

3. G代码按组号显示。

4. 由于电源打开或者复位,使系统被初始化时,已指定的G20或G21代码保持有效。

5. 00组的G代码为非模态G代码(除了G10和G11外)。

6.当指定了没有列在G代码表中的G代码时,系统显示P/S报警(010号)。

7.如果是在固定循环中指定了01组的G代码.就像指定了G80指令一样取消固定循坏。指令固定循的G代码不影响01组的G代码。

数控机床编程与操作由思诚资源网整理编辑欢迎阅读,你还可以了解BLUM波龙对刀仪价格