自动切管机数控系统

1相贯管端坡口切割的数学模型

1.1数学摸型的相关参数

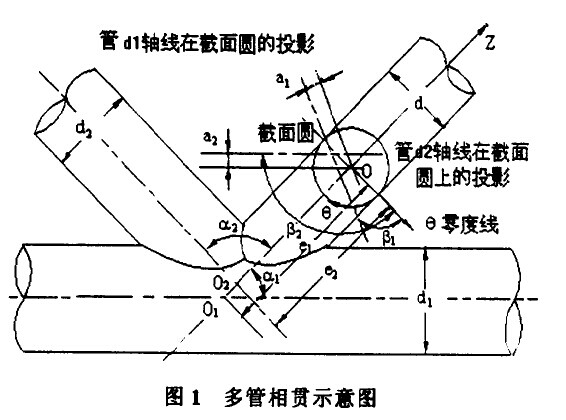

多管、板相贯是相贯管端坡口切割中较为一般的形式,要使切管机具备丰富的切割功能,就必须研究一般条件下的相贯管端坡口切割数学模型。图1为被切管与两管相贯的示意图,工程中的实际情况可能更为复杂。这数学模型的相关参数描述如下:

(1)d为被切管直径;t为被切管壁厚:di为与被切管相贯的第i根管子直径。

(2)轴交角αi:第i根相贯管的轴线与被切管轴线(实际存在部分)的交角,若为板时,ai为被切管铀线与扳面的夹角。

(3)扭转角βi:第i根相贯管的轴线(实际存在部分)在被切管横截面上的投影与;θ零度线的交角;若为板时.先将被切管轴线投影在板面上,再将其投影到被切管的截面圆上,该投影与θ零度线的交角即为βi。

(4)偏心值αi:第i根相贯管轴线与被切管轴线的距离,有正负。

(5)错心值ei:第i根相贯管轴线在XOZ平面上的投影与Z轴的交点(或被切管轴线与板面的交点)相对于Z坐标参考点的数值,有正负。

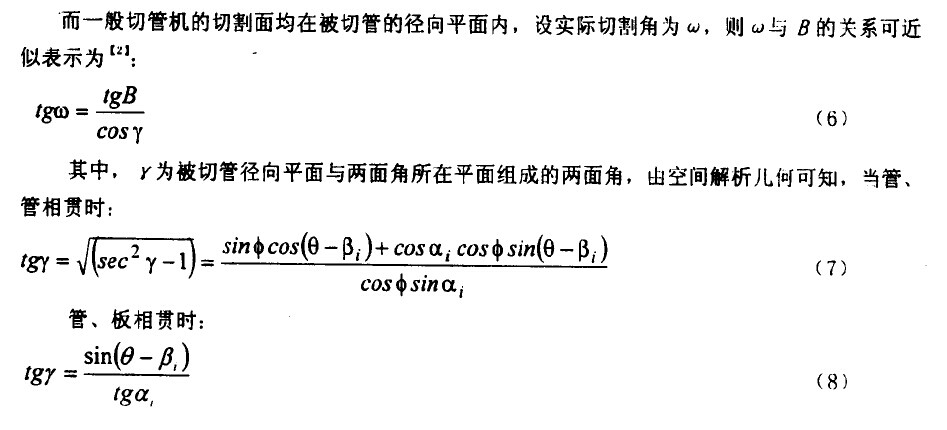

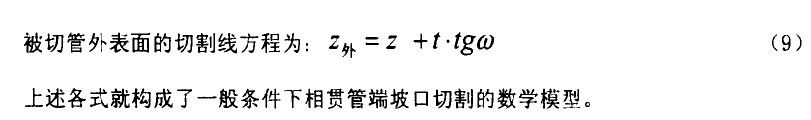

1.2相贯线及切割角的数学表达式

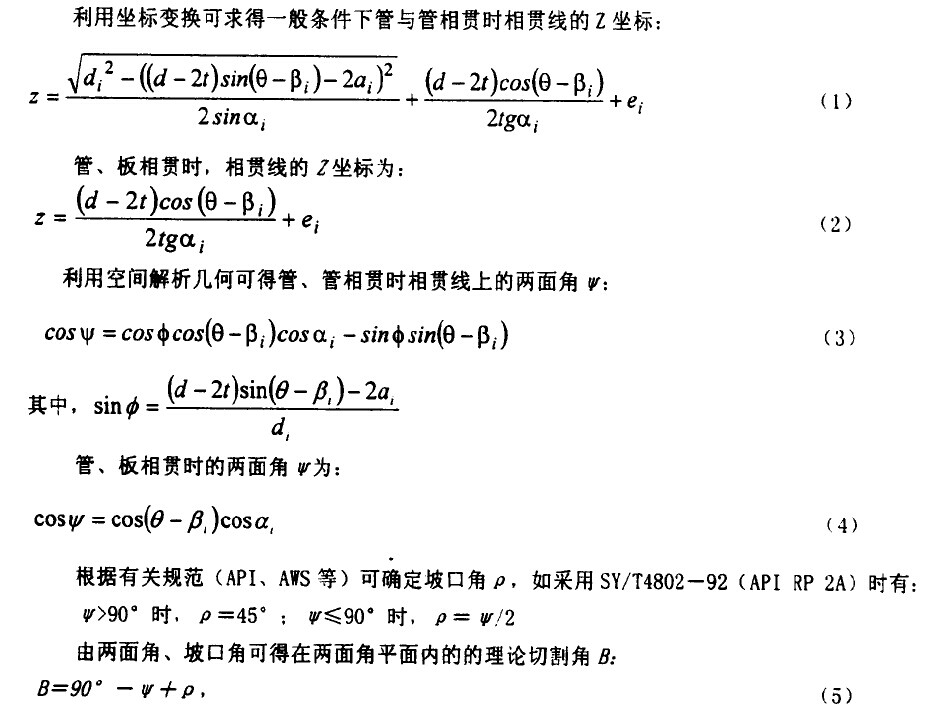

2相贯管端坡口的切割运动

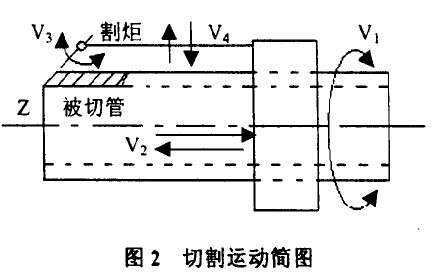

自动切管机切割管端坡口的运动简图如图2所示。

V1:割炬或被切管绕被切管轴线的转动,所改造的切管机采用的是割炬绕被切管轴线转动的运动形式,虽然成本较高,但避免了被切管绕其轴线转动时的轴向窜动,因而具有较高的切割精度。它表征了θ角的变化。

V2:割炬沿被切管轴线(即:Z釉〕的移动,它表征了相贯线Z坐标的变化。

V3:割炬绕T轴(该轴始终与被切管的外表面相切,且与其轴线垂直)的转动,其特征表明了实际切割角w的变化。

V4:割炬沿被切管径向方向的移动,主要是用来调整割炬的高度。切割过程中,割炬的径向位置可通过位移传感器进行调节。

上述四个分运动分别由伺服电机R、Z、T和A来控制的。vl、v2、v3三个分起动的合成就形成了管端坡口的切割过程。运用1中所述数学模型、通过适当的求交算法可求出被切管与其它管、扳相贯坡口各节点的几何数据,将相邻节点的θ、Z和w值的增量转换为位置脉冲数,用于控制电机完成切割过程。需要指出的是,节点间距并非定值,而是由误差条件控制的。

3数控系统的硬件

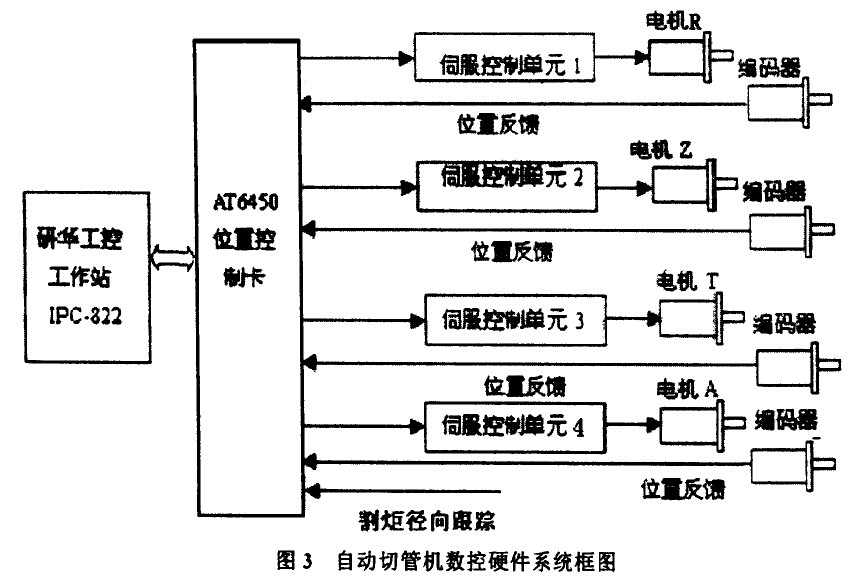

自动切管机的数控系统硬件主要包括工业PC机、位置控制卡、伺服电极驱动单元、伺服电极和位置编码器、控制按钮、跟踪控制装置及开关等,系统框图如图3所示。工业PC机选用了研华工控工作站IPC—822,位置控制卡选用了美国Parker Hannifin公司的AT6450。由于原设备的伺服电机、编码器及饲服控制单元良好,因此对自动切管机数控系统的改造主要在于计算机部分。

3.1 AT6450位置控制卡

AT6450是基于ISA总线结构并带有MC6800微处理器及数字信号处理器的四轴位置控制卡(或称伺服电机控制卡)。其数字处理器可用数字控制算法(包括比例反馈、积分反馈、速度反馈和加速度、速度前馈,简称PIV&F)来计算确定控制信号的输出电压,用来控制运动的位置与速度。

AT6450附有一辅助连接器.简化了它与其它硬件的连接,该连接器的输入为52个,输出为40个,这些输入/输出用于设置与调整运动方式、反馈方式、控制算法、控制参数、中断及控制信号输出、状态检测、故障诊断、辅助控制等,这些功能可通道执行由6000系列命令及参数组成的文件和选择输入/输出来完成。

AT6450与IPC的通信可利用它所提供的函数或动态连接库来实现。以TC为例,所提供的函数为SendAT6450Block()和ReavAT6450Block()。 AT6450带有启动ROM,可以便用自动批处理、批处理和其提供的命令(可执行程序)及参数将其操作系统(6000系列命令语言)从IPC下载到AT6450卡上。

3.2 AT6450在本系统中的应用

AT6450的运动方式有绝对方式、增量方式和点到点方式,本系统采用的是增量方式和点到点方式,前者用于切割,后者用于辅助控制。

AT6450控制运动的过程可通过执行由6000系列命令及参数组成的命令文件(也是由6000系列命令定义的)来完成的,该命令文件定义了系统的运动过程,在任何文本编辑器环境中均可按照6000系列命令要求的格式来编辑命令文件,用AT6450提供的终端仿真程序Download和Start可将该命令文件下载到AT6450卡的RAM中并执行这命令文件。也可通过通信函数直接将命令字符串送往AT6450,即可得到执行。

在编辑命令文件时需要输入命令及参数,对于相贯管端坡口的切割过程来说,主要参数就是各轴的位置脉冲数,其它参数可事先确定,必要时可用中断功能进行调节。由于误差控制条件的限制,相贯管端坡口的节点数目是不固定的,这就不能事先确定命令文件中的位置脉冲数。利用AT6450的示教模式可解决这一问题。在示教模式下、AT6450的RAM可存储数据程序.所谓数据程序是指将运动参数以特定格式存入AT650 RAM的文件,在命令文件中利用6000系列语言提供的循环和指针功能来使用事先存储在数4据程序中的运动参数,进而可完成节点数日不确定的运动控制。本系统还使用了线性插补功能,在命令文件中定义了路径速度和路径加速度,AT6450自动利用线性插补原理合理地分配各轴的速度及加速度。

以相贯管端坡口切割的数学模型为基础可求出各节点的几何数据,将相邻节点的几何数据的增量转换为各轴的位置脉冲数,并存为数据程序下载到AT6450的RAM中,再启动执行己下载到AT6450 RAM中的命令文件即可完成相贯管端坡的切割,并且是一次切割成形。

4系统的功能

以相贯管端坡口切割的数学模型为基础,用Borland c++编制了自动切管机数控系统的软件。利用该数控系统,改造过的自动切管机除完成以前具备的简单的相贾管端坡口切割功能外、还能实现被切管与多管、被切管与多板及被切管与多管扳相贯时的管端坡口(简称多管、板相贯坡口)的一次切割成形;对于管端坡口角确定规范,系统提供了3种选择:API、AWS和恒定坡口角(可由用户自己设定);系统还提供了许多辅助功能以方便用户操作。

5结论

经工程实践验证,该系统运行可靠,切割质量足以满足工程要求。一舱条件下相贯管端坡口切割的数学模型,不仅大大扩充了自动切管机的功能,而且实现了多管、板相贯坡口的一次切割成形,使生产效率大幅度提高。

自动切管机数控系统由思诚资源网提供,你还可以了解手动切管机价格