夹具体的设计

一、夹具体设计的基本要求

(1)应有适当的精度和尺寸稳定性

夹具体上的重要表面,如安装定位元件的表面、安装对刀块或导向元件的表面以及夹具体的安装基面,应有适当的尺寸精度和形状精度,它们之间应有适当的位置精度。为使夹具体的尺寸保持稳定,铸造夹具体要进行时效处理,焊接和锻造夹具体要进行退火处理。

(2)应有足够的强度和刚度

为了保证在加工过程中不因夹紧力、切削力等外力的作用而产生不允许的变形和振动,夹具体应有足够的壁厚,刚性不足处可适当增设加强筋。

(3)应有良好的结构工艺性和使用性

夹具体一般外形尺寸较大,结构比较复杂,而且各表面间的相互位置精度要求高,因此应特别注意其结构工艺性,应做到装卸工件方便,夹具维修方便。在满足刚度和强度的前提下,应尽量能减轻重量,缩小体积,力求简单。

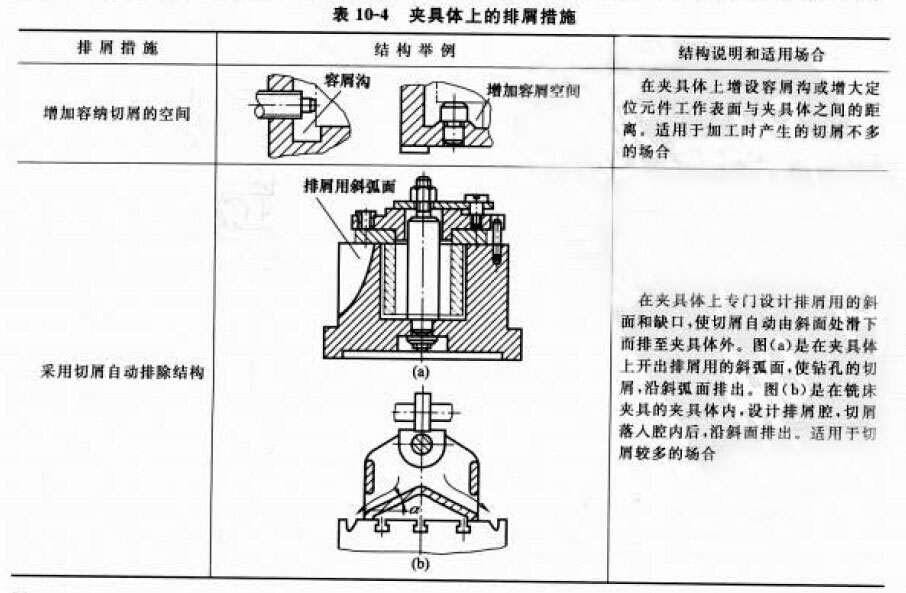

(4)应便于排除切屑

在机械加工过程中,切屑会不断地积聚在夹具体周围,如不及时排除,切削热量的积聚会破坏夹具的定位精度,切屑的抛甩可能缠绕定位元件,也会破坏定位精度,甚至发生安全事故。因此,对于加工过程中切屑产生不多的情况,可适当加大定位元件工作表面与夹具体之间的距离以增大容屑空间:对于加工过程中切削产生较多的情况,一般应在夹具体上设置排屑槽。

(5)在机床上的安装应稳定可靠

夹具在机床上的安装都是通过夹具体上的安装基面与机床上的相应表面的接触或配合实现的。当夹具在机床工作台上安装时,夹具的重心应尽量低,支承面积应足够大,安装基面应有较高的配合精度,保证安装稳定可靠。夹具底部一般应中空,大型夹具还应设置吊环或起重孔。

二、夹具体外形尺寸的确定

由于夹具制造属单体生产,所以夹具体的设计一般不作复杂的计算,通常都是参考类似的夹具结构,按经验类比法估计确定。实际上,在绘制夹具总体的过程中,根据工件。定位元件、夹紧装置、对刀-引导元件以及其他辅助机构和装置在总体上的配置,夹具体的外形尺寸便已大体确定。

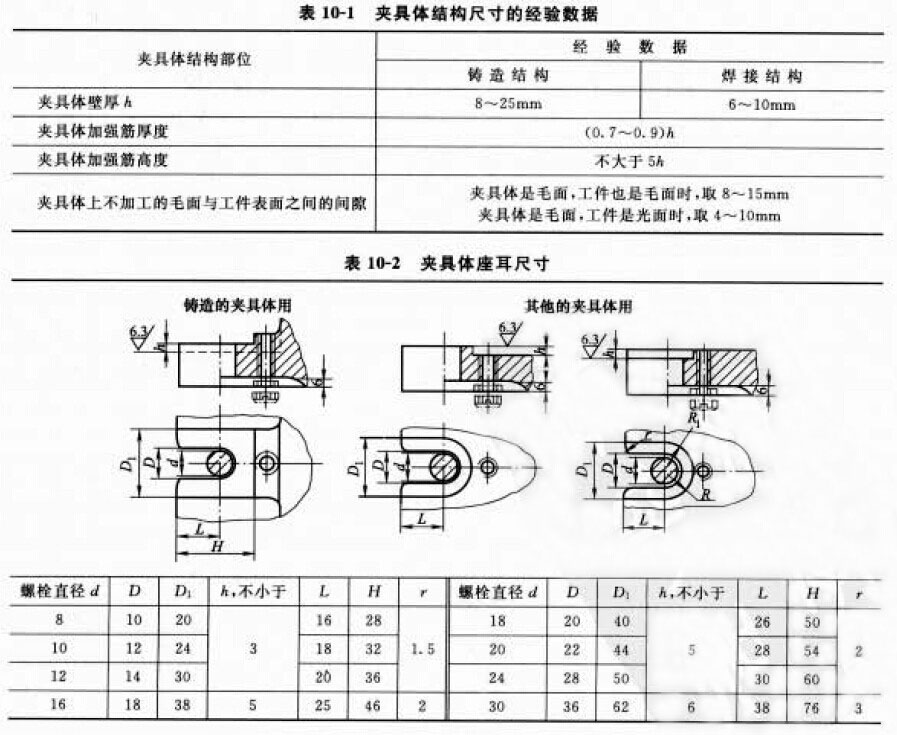

夹具体结构尺寸的经验数据见表10-1,夹具体座耳尺寸见表10-2.

三、夹具体的技术要求

夹具体与各元件配合表面的尺寸精度和配合精度通常都较高,常用的夹具元件间配合的选择见下表。

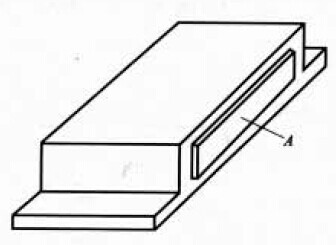

有时为了夹具在机床上找正方便,常在夹具体侧面和圆周上加工出一个专用于找正的基面(如下图所示),用以代替对元件定位基面的直接测量,这时对该找正基面与元件定位基面之间必须有严格的位置精度要求。

四、夹具体的排屑结构

为了便于排屑,不使其聚积在定位元件工作表面上而影响工件的正确定位,一般在设计夹具体时,应采取必要的措施。对于加工过程中切屑产生不多的情况,可恰当加大定位元件工作表面与夹具体之间的距离,以增大荣屑空间;对于加工过程中切屑产生较多的情况,一般在夹具体上设置排屑槽,以利切屑自动排出夹具体外,见表10-4.

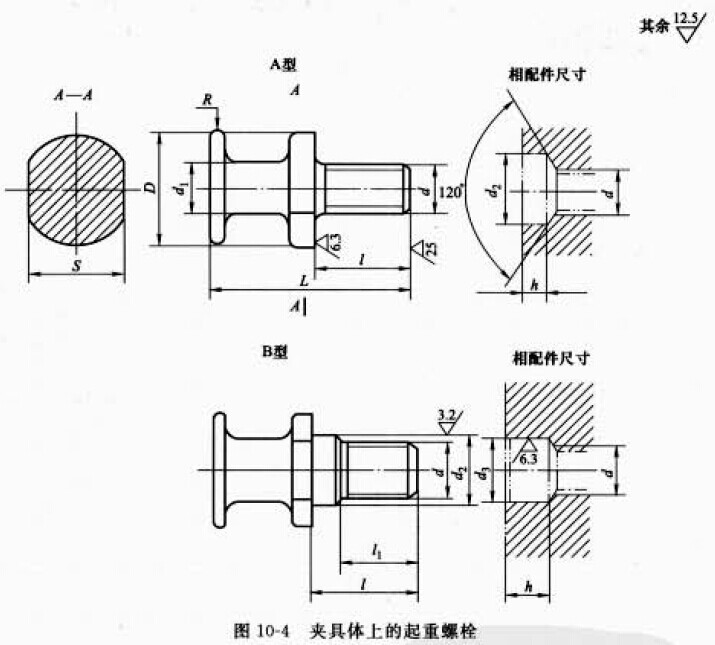

五、夹具的吊装装置

设计大型夹具时,需在夹具体上设置供起吊用的装置,一般采用吊环螺钉或起重螺栓。吊环螺钉可按GB/T 825-1988选用;起重螺栓可在国标《夹具零部件》中GB/T 2225-1991选取。起重螺栓的结构及其尺寸如图10-4所示。

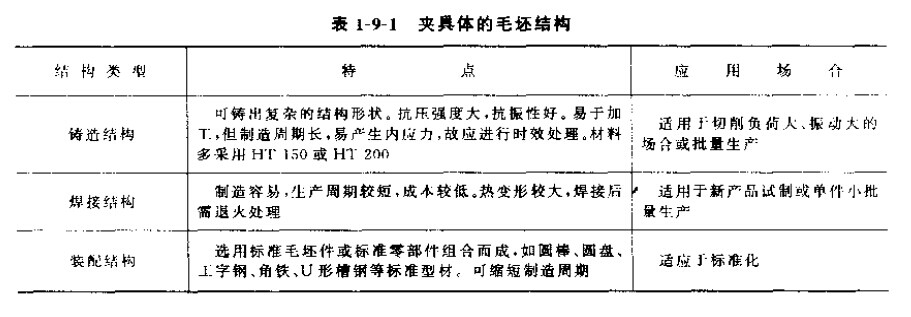

六、夹具体的毛坯结构及材料

在选择夹具体的毛坯结构时,应以结构合理性、工艺性、经济性、标准化的可能性以及工厂的具体条件为依据综合考虑。表1-9-1为各种夹具体毛坯结构的特点和应用场合。